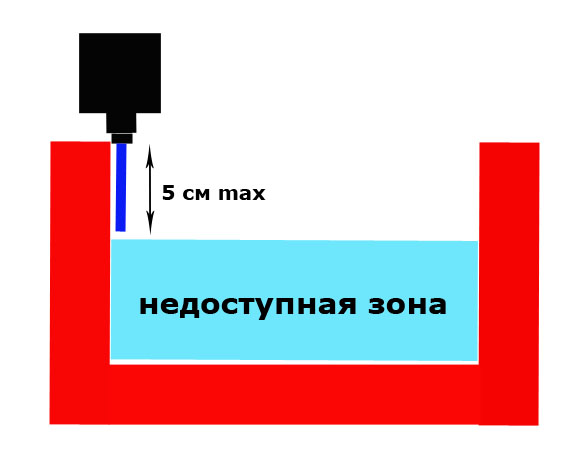

При выборе фрезерных станков для решения задач изготовления высоких деталей, с большими перепадами высот, существует распространенное заблуждение в том, что достаточно выбрать станок с большим рабочим ходом по оси Z. Но даже при большом ходе по оси Z, невозможно изготовить деталь с крутыми склонами, если высота детали больше рабочей длины фрезы, обычно это не более 50мм. Приведем рисунок наглядно демонстрирующий недоступную для обработки область.

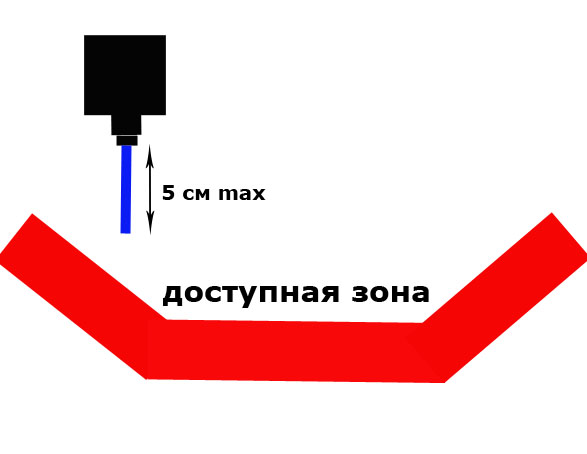

По этой причине фрезеровка на большую глубину возможна только при пологих склонах.

При изготовлении на станке с ЧПУ высоких моделей сложной формы, например, формы для изготовления автомобильного бампера, ванны, лодки, как правило, пользуются поворотным механизмом шпинделя. Стоимость станков с механизмом поворота шпинделя очень высока.

Изготовление высоких моделей может иметь и другое решение. В данной статье мы рассказываем о методе разделения такой модели на несколько слоев, с последующим их вырезанием и склеиванием. В качестве примера выступает литформа для акриловых ванн.

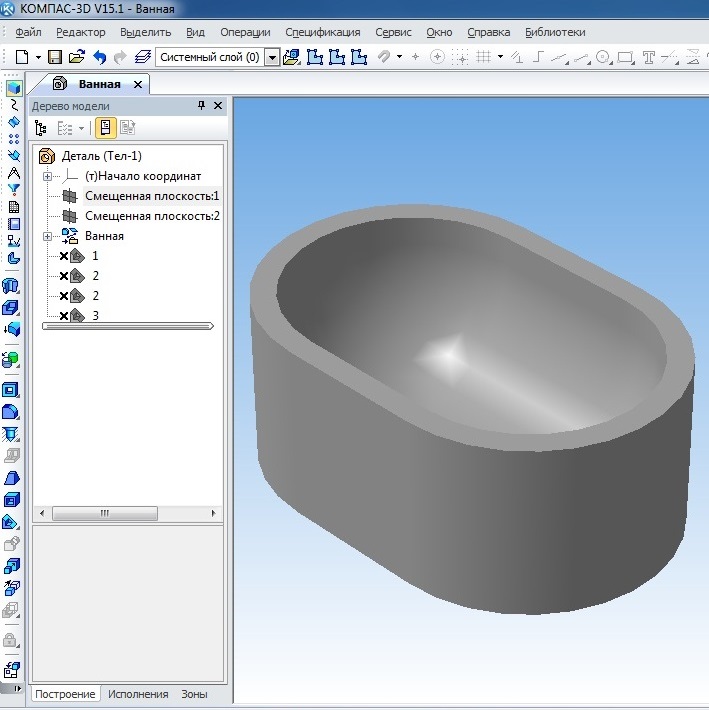

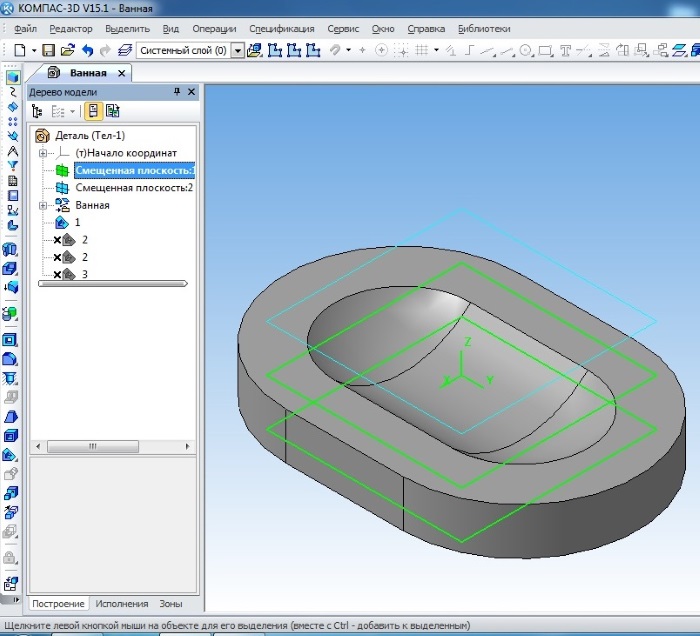

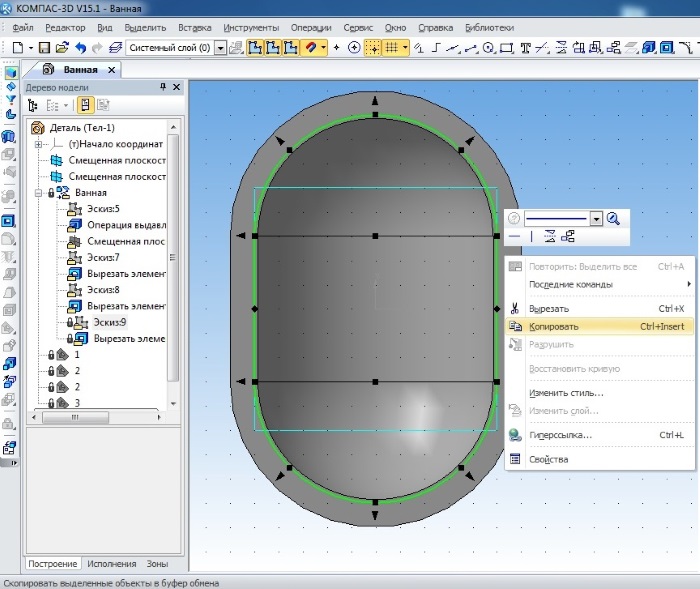

1. Создание модели. Модель можно создать в любом 3Д редакторе, мы использовали отечественную CAD - систему - КОМПАС - 3D. Полученная модель на рисунке 1.

Рисунок 1. Модель ванны.

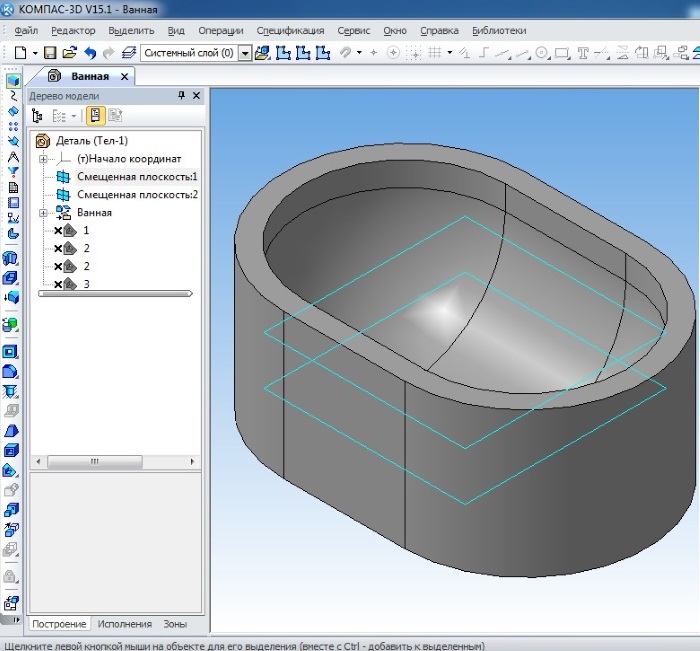

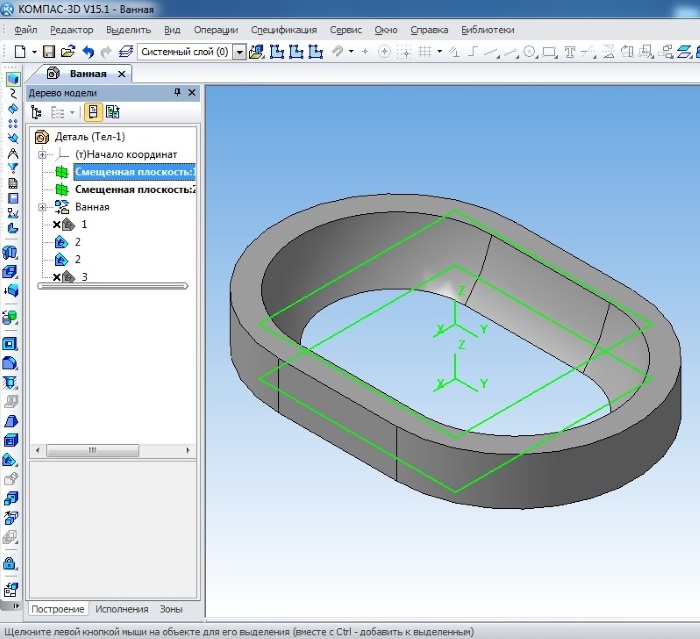

2. Разбиваем модель на несколько слоёв, в нашем случае три, рисунок 2. Высота каждого слоя может быть не более рабочей длины фрезы, обычно это до 70мм.

Рисунок 2. Разбитая на три слоя модель.

3 Далее необходимо подготовить модель каждого слоя для последующей резки.

3.1 Готовим модель нижнего слоя, рисунок 3, для чего отсекаем остальные слои.

Рисунок 3. Отсекли все кроме того что находится выше первой плоскости

3.2 Отдельная модель среднего нижнего слоя, рисунок 4.

Рисунок 4. Отсекли все кроме того что находится между первой и второй плоскостью

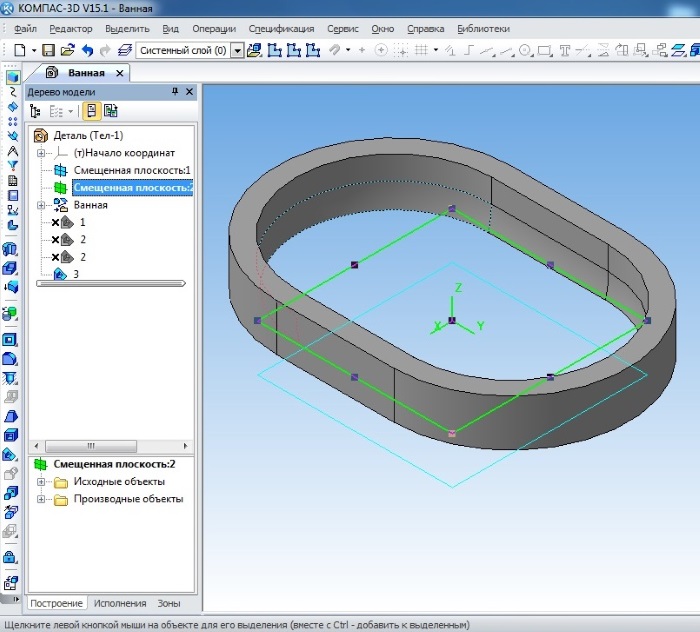

3.3 Отдельная модель верхнего нижнего слоя, рисунок 5.

Рисунок 5. Отсекли все кроме того что находится ниже второй плоскости

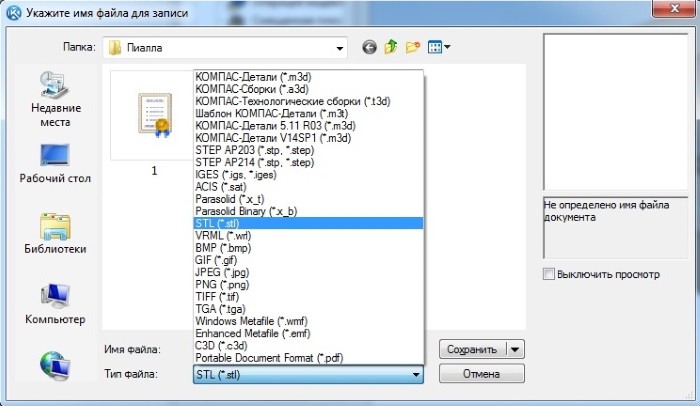

4 Каждый получившийся результат сохраняем как отдельную модель в формате "stl" ("1.stl", "2.stl", "3.stl" ), рисунок 6

Рисунок 6. Сохранение модели в формате "stl" ("1.stl", "2.stl", "3.stl", )

5.Создаем траекторию обрезки конечного результата, рисунок 7.

Рисунок 7. Создаем траекторию обрезки конечного результата

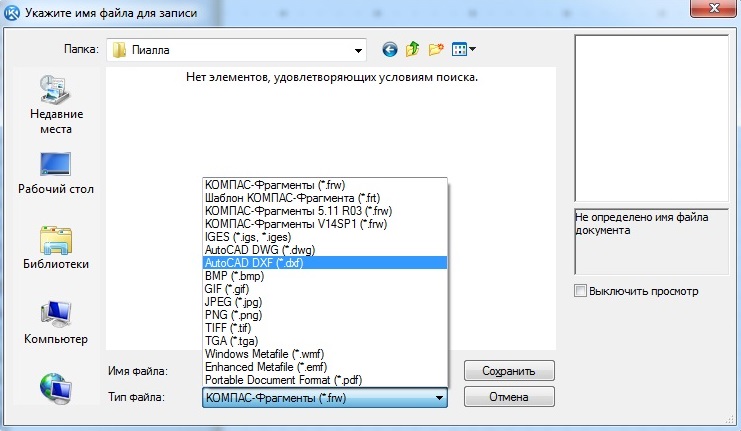

Сохраняем траекторию в формате "dxf" , рисунок 8.

Рисунок 8. Сохраняем траекторию в формате "dxf"

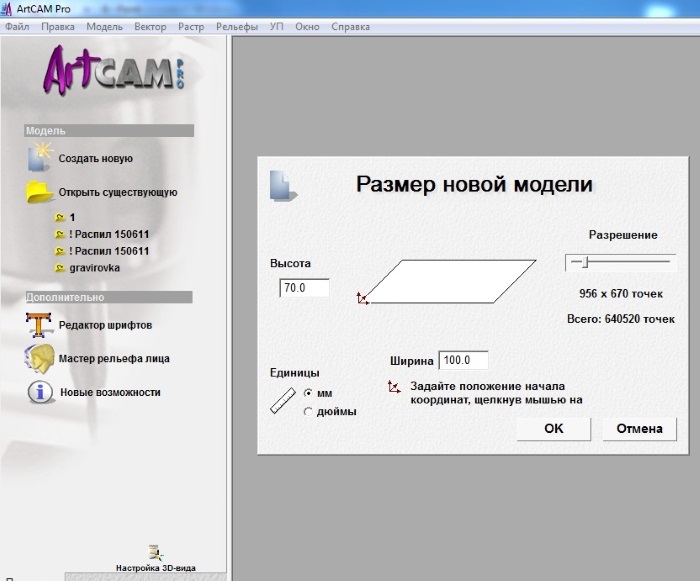

6. Создаем новую модель в программе ArtCAM, с размерами нашей заготовки, рисунок 9.

Рисунок 9. Создание проекта в ArtCAM с размерами нашей заготовки.

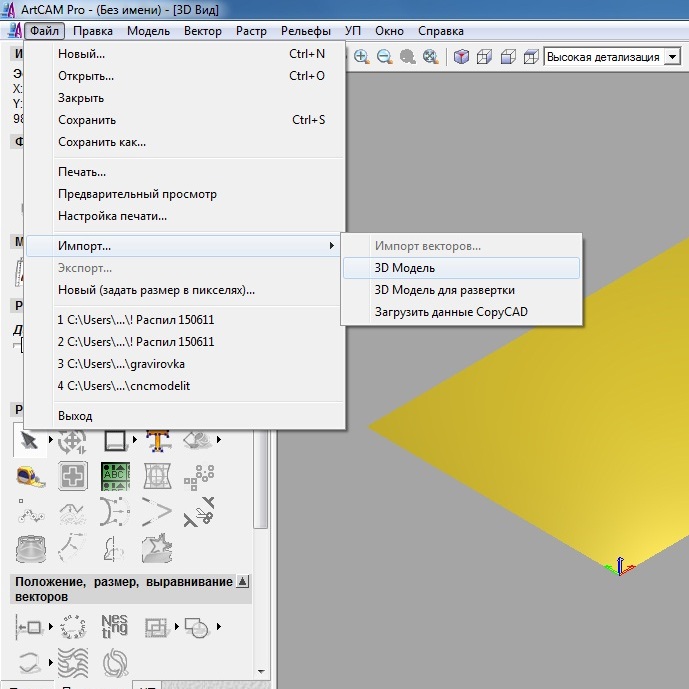

7. Импорт модели созданной в 3D редакторе в проект ArtCAM, рисунок 10, на примере первого слоя "1.stl" , затем, аналогично и 2.stl и "3.stl.

Рисунок 10. Импортируем нашу "1.stl" модель (в последствии 2.stl" и "3.stl")

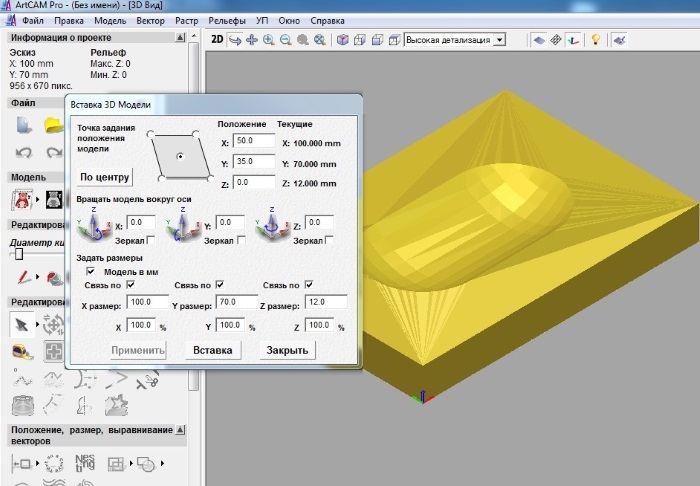

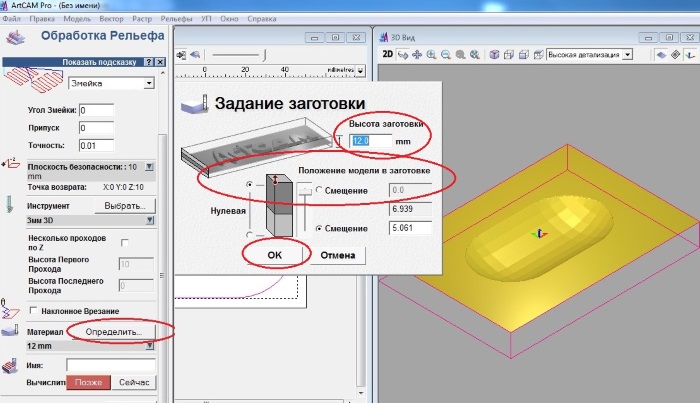

Необходимо выставить положение нашей модели в заготовке, рисунок 11.

Рисунок 11. Выставляем модель на заготовке

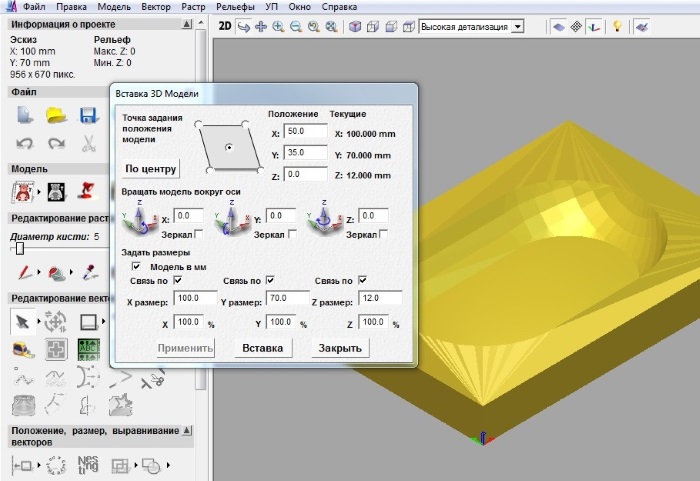

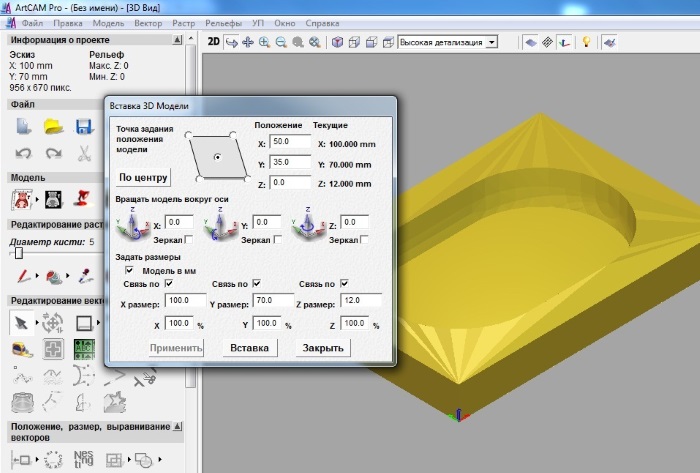

Выставляем модель второго слоя на заготовке, рисунок 12

Рисунок 12

Выставляем модель третьего слоя на заготовке, рисунок 13

Рисунок 13

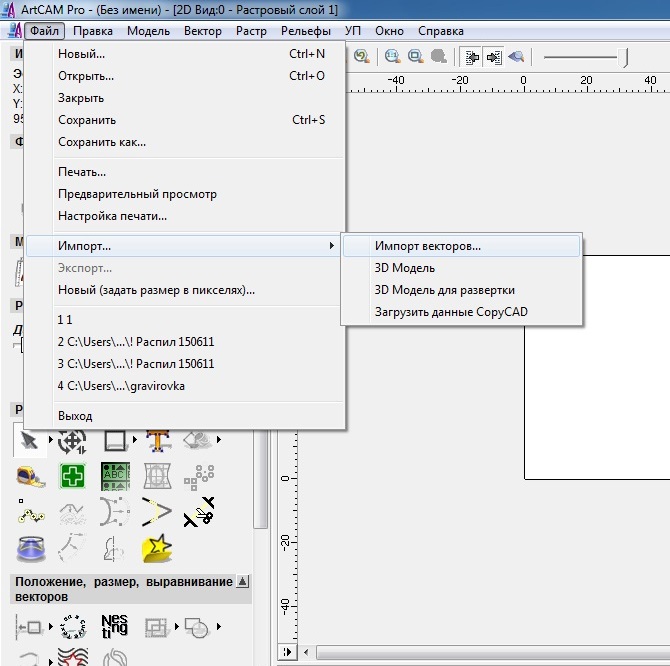

8 Импортируем траекторию обрезки детали, рисунок 14.

Рисунок 14. Импортируем траекторию обрезки детали

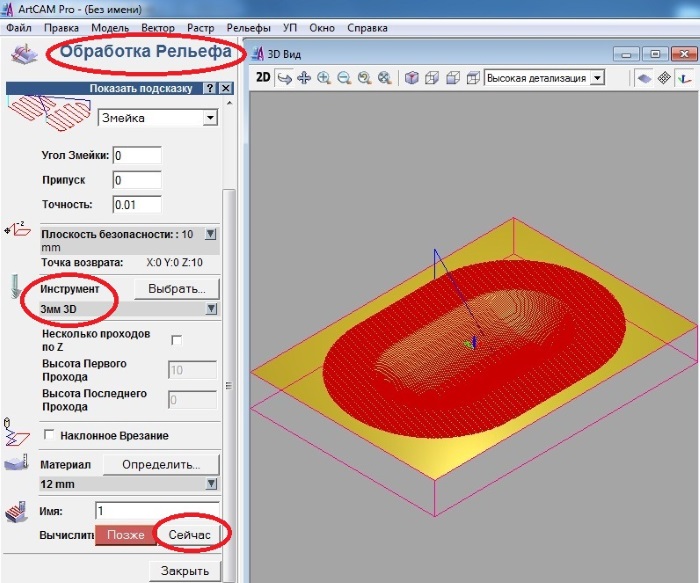

9. Создаем траектории обработки модели.

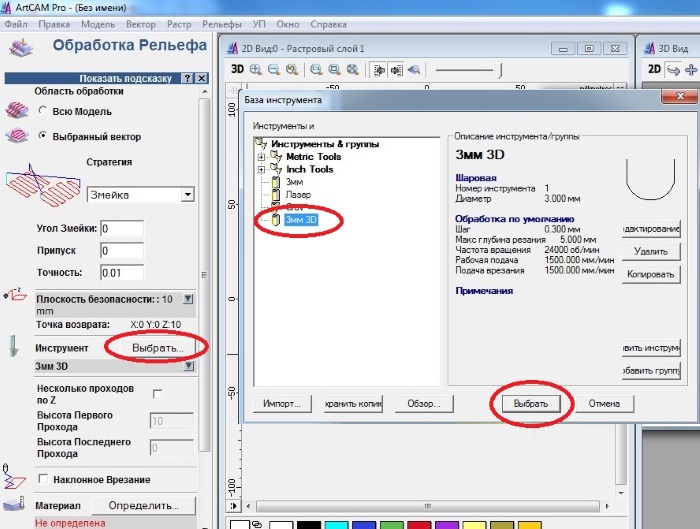

9.1 В режиме "обработка рельефа" выбираем: фрезу, метод обработки, границы обработки, указываем обработку внутри вектора и выделяем траекторию обрезки, рисунок 15

Рисунок 15.Создаем траектории обработки модели

Указываем имя траектории, высоту заготовки, высоту безопасности, рисунок 16

Рисунок 16. Указываем: имя, высоту заготовки, высоту безопасности

Запускаем расчет траектории

Рисунок 17. Запускаем расчет траектории

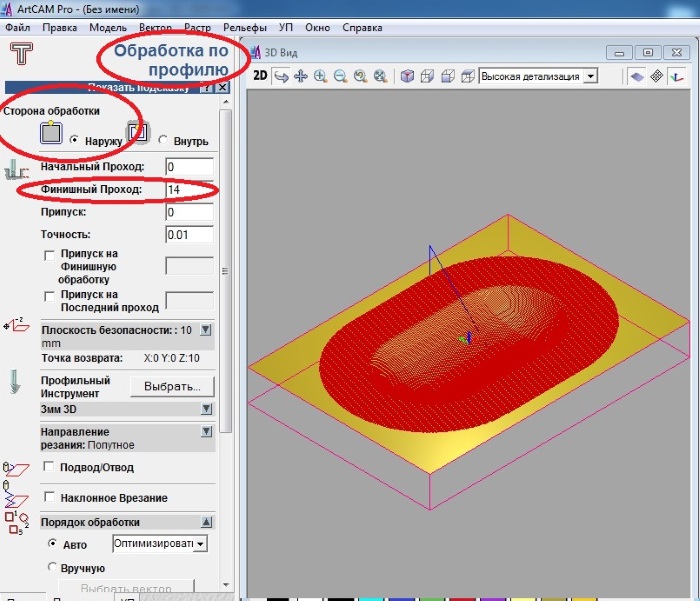

9.2 В режиме "Обработка по профилю" выбираем режим обработки "наружу", задаем глубину обработки, рисунок 18.

Рисунок 18. Обработка по профилю

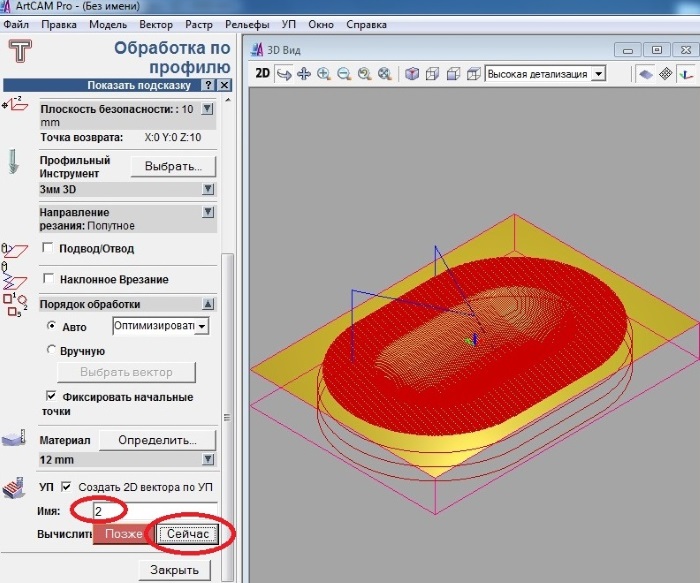

Запускаем расчет траектории, рисунок 19

Рисунок 19. Вычисляем траекторию

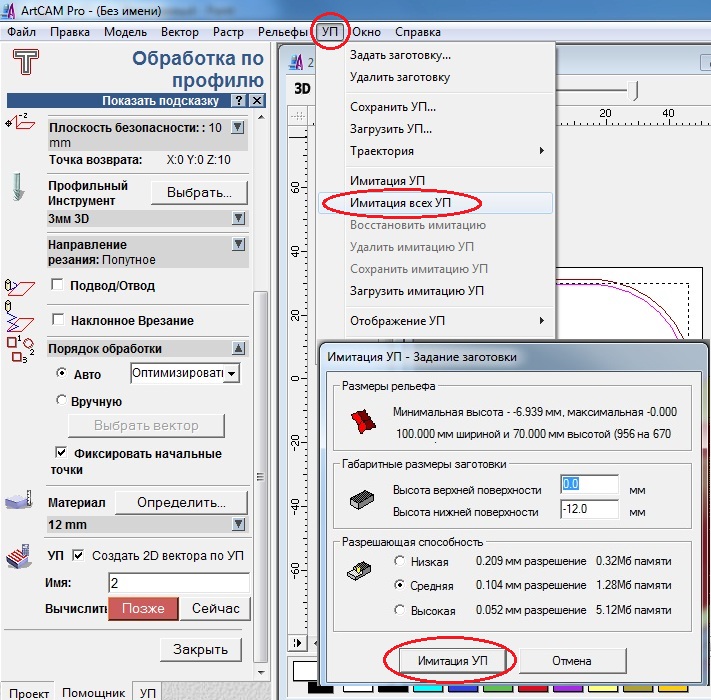

10. Перед запуском фрезерования на станке с ЧПУ , воспользуемся функцией имитации в программе ArtCAM, для чего выбираем в меню УП пунк Имитация всех УП, рисунок 20

Рисунок 20. Запуск имитации УП

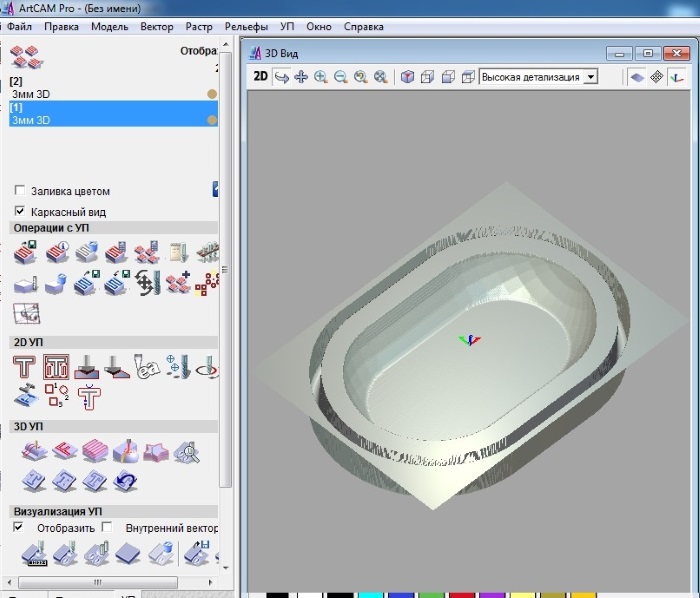

Результат имитации УП, рисунок 21

Рисунок 21.Результат имитации УП

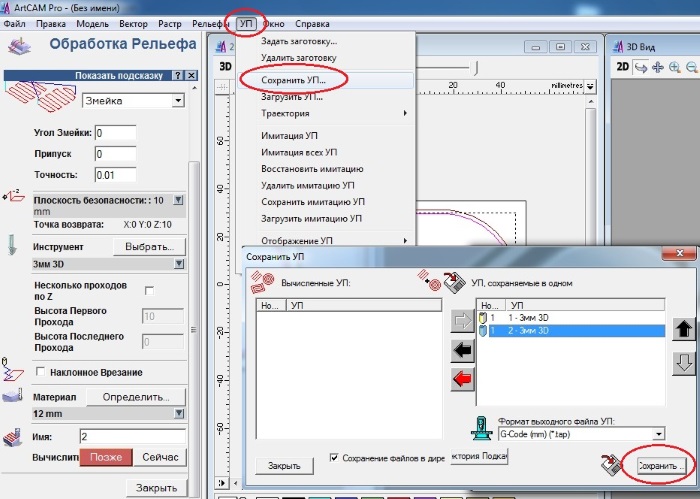

11. Сохраняем управляющую программу распределив последовательность обработки траекторий, сперва обработка рельефа, затем обработка по профилю, рисунок 22.

Рисунок 26. Сохраняем G-код, управляющую программу.