Подготовка файлов УП для изготовления цилиндрических деталей сложной формы в DeskProto.

Изготовление цилиндрических 3D изделий сложной формы в поворотной оси вызывает трудности как у начинающих пользователей ЧПУ оборудования, так и у опытных операторов.

Для изготовления рукояток ножей, резных колонн, простых цилиндрических объектов, в большинстве случаев достаточно 3х осевой обработки с использованием поворотной оси (X/Z/A).

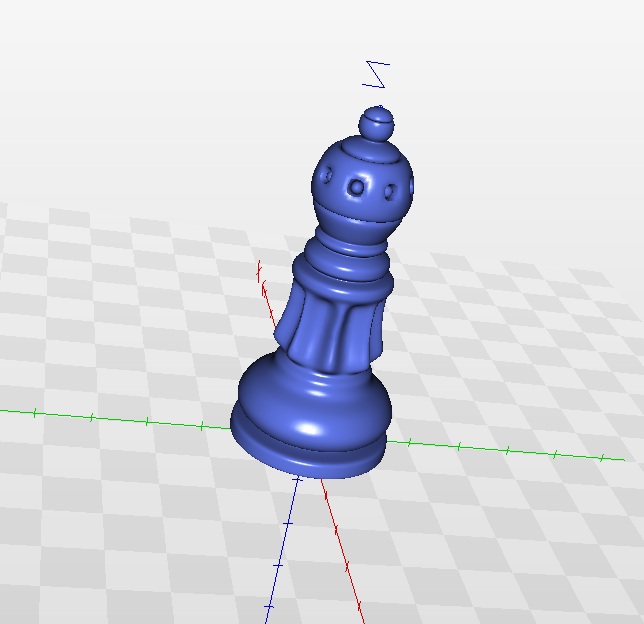

Подготовка такой обработки не вызывает сложности, при использовании соответствующего мастера в программе DeskProto («Обработка с поворотной осью»). Простой пример, шахматная фигура – Слон:

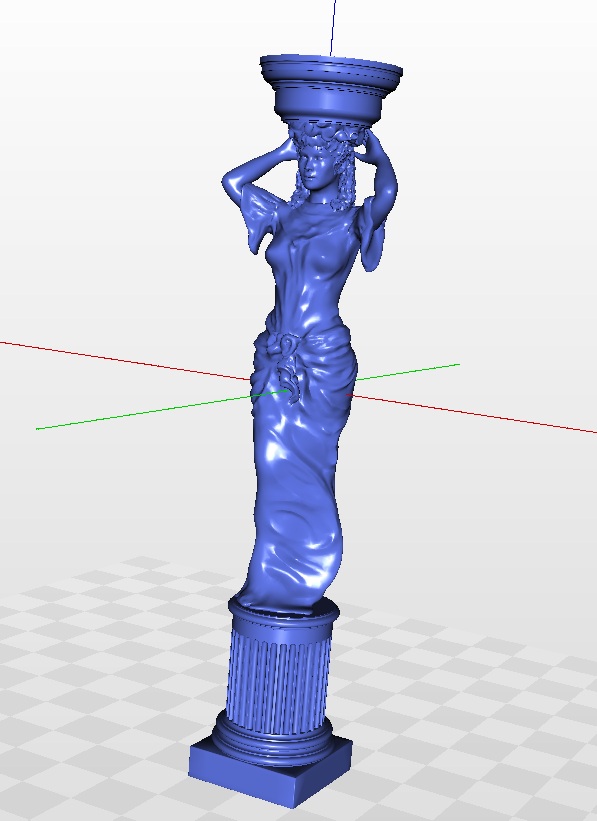

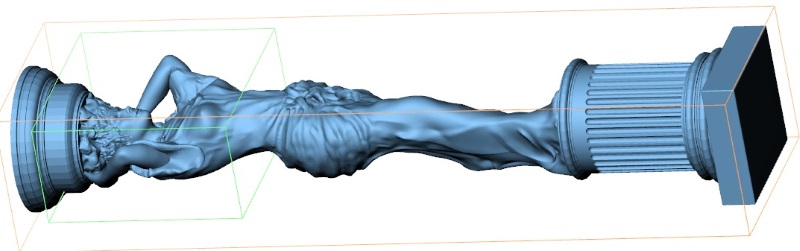

Однако некоторые модели, требуют полноценной 4х осевой обработки (X/Y/Z/A), пример – статуэтка:

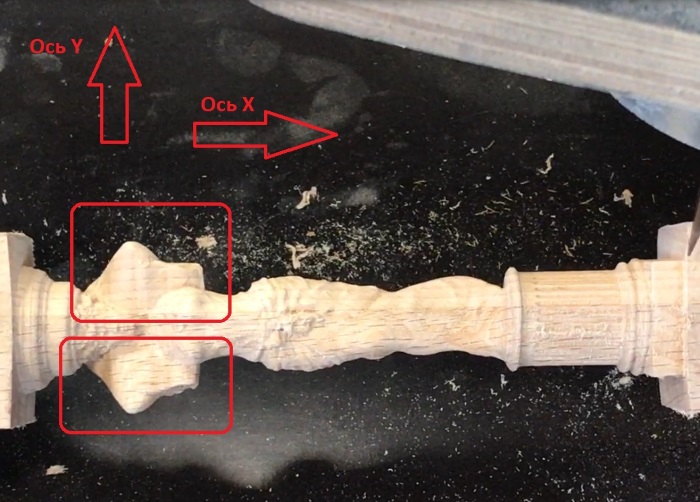

Сложность изготовления этой фигуры заключается в возможности обработки пространства между руками и головой. При обработке, ограниченной осями X/Z/A фреза физически не в состоянии полноценно обработать эту область, т. к, требуется дополнительное смещение кончика режущего инструмента по оси Y. Результат обработки на фото:

Программа DeskProto имеет ограничение при построении стратегий обработки – не более 3х осей.

Мы можем вести обработку либо по осям X/Z/A, либо по осям X/Y/Z.

Однако инструментарий программы DeskProto имеет широкие возможности для комбинирования траекторий, цепочек обработки, установки дополнительных команд и др. Данную статуэтку достаточно несложно изготовить комбинированием нескольких стратегий. Основной будет являться обработка по осям X/Z/A. Затем для обработки оставшихся элементов используем стратегию по осям X/Y/Z с разовым переворотом нашей детали на 180 градусов.

Далее пошагово описана процедура подготовки комбинации УП для изготовления подобной статуэтки. Все настройки и процедура справедливы для изготовления конкретного изделия. В зависимости от задач данные настройки могут варьироваться/отличаться.

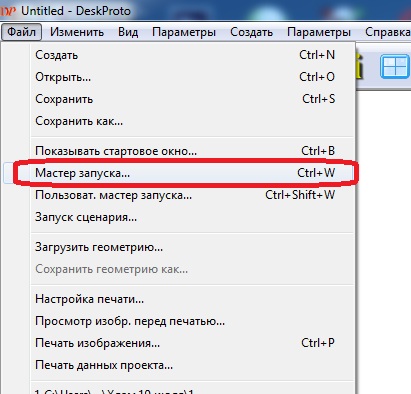

Открываем DeskProto, выбираем «Мастер запуска»:

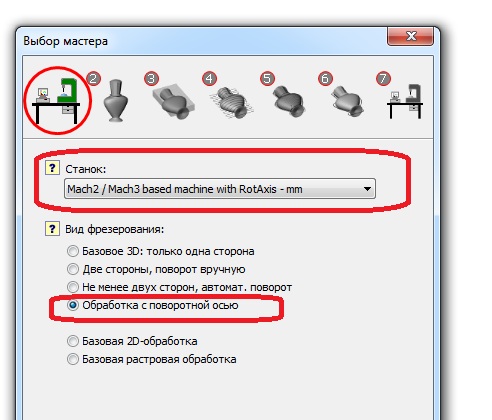

Выбираем настройки станка и вид фрезеровки. (В программе DeskProto версии 7 необходимо выбрать станок: «Mach3/Mach4 based machine – mm»):

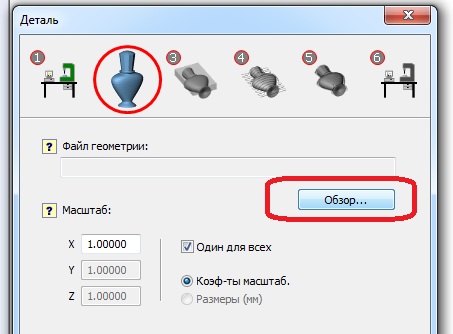

Загружаем модель, для этого нажимаем кнопку «Обзор», и с помощью открывшегося проводника находим нашу модель, выбираем, нажимаем «Открыть»:

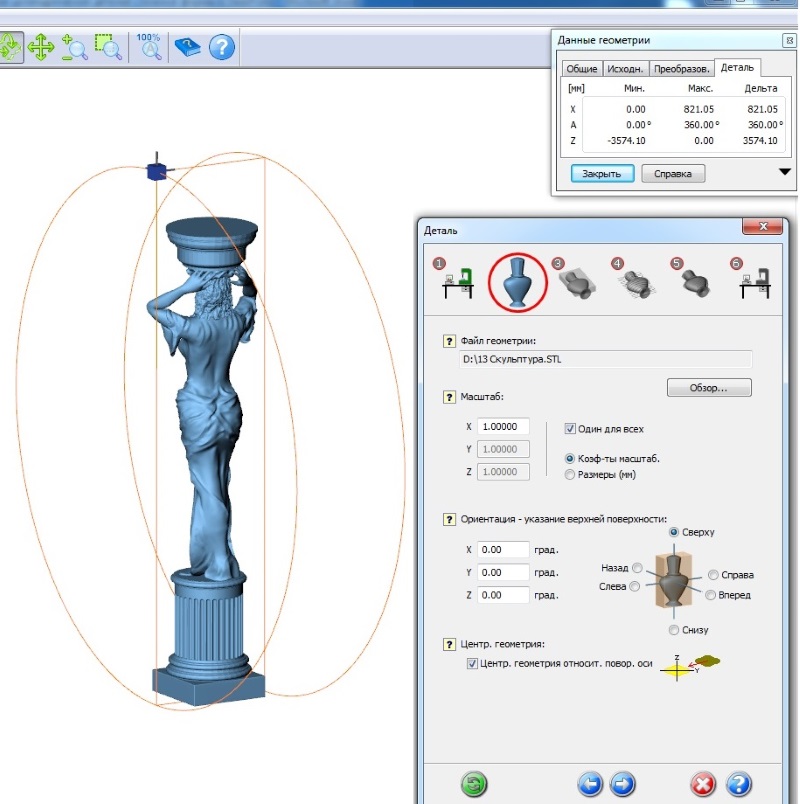

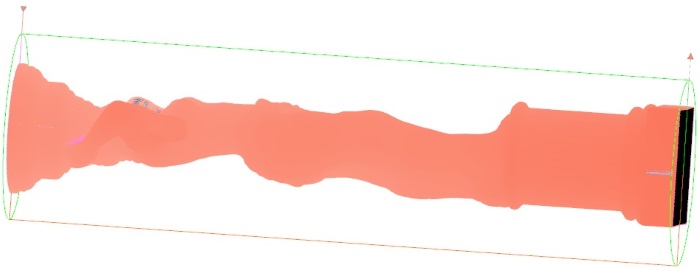

Загруженная модель:

Загружаемая модель должна быть формата STL.

Далее необходимо правильно спозиционировать модель в области обработки, задать нужный масштаб/размер, в зависимости от требуемого результата, размера заготовки и др. Обращаем внимание на то, что при позиционировании заготовки в обрабатываемой области происходит процессии преобразования координат. Настройки «Масштаб» и «Ориентация» привязаны к загруженной модели до преобразования!!! Правильные координаты преобразованной детали в соответствии с обрабатываемой областью указаны в окошке «Геометрия детали». Во избежание путаницы при подготовке рекомендуем сначала определиться с габаритами будущей детали, а затем правильно ее спозиционировать в рабочем поле.

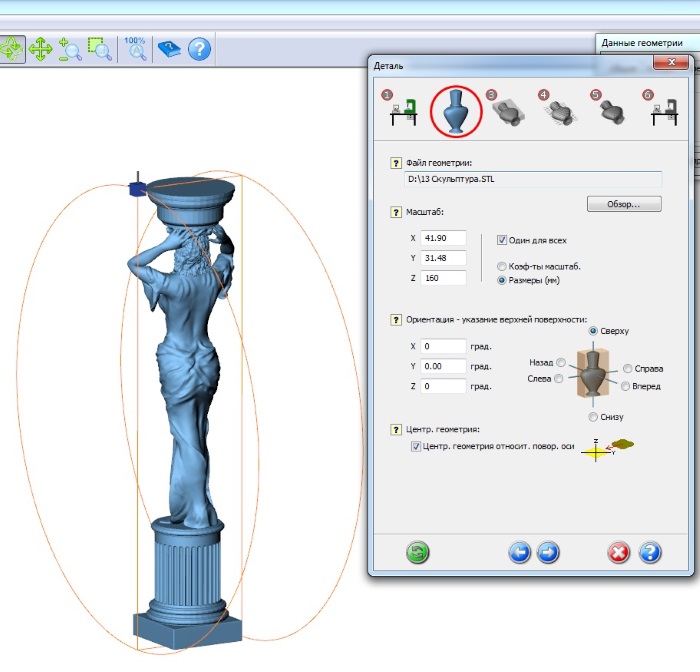

К примеру, имеется прямоугольная заготовка сечением 32*42, длиной 200мм. Необходимо вписать деталь в данную заготовку. В настройках «Масштаб» выбираем «Размеры мм». Галочка «Один для всех» должна стоять для пропорционального изменения размера по всем осям, при корректировке размера одной из осей. Экспериментируя с размерами выясняем, что наша статуэтка прекрасно вписывается в заготовку при высоте 160мм.

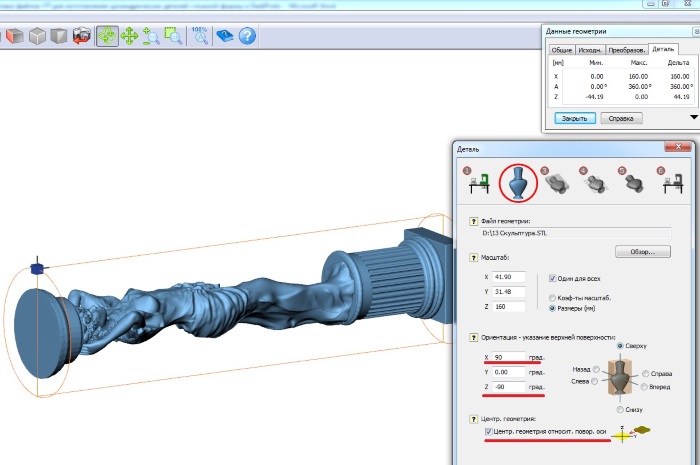

После того, как определились с размерами – позиционируем нашу модель в области обработки:Для данного позиционирования модель была сначала повернута относительно оси «Z» на 90 градусов по часовой стрелке, затем на 90 градусов против часовой относительно оси X.

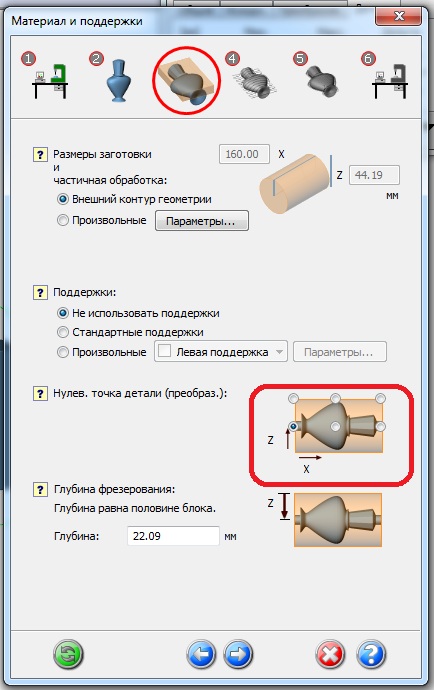

Далее заполняем окно материал и поддержки. По умолчанию рекомендуем использовать следующие настройки и параметры:

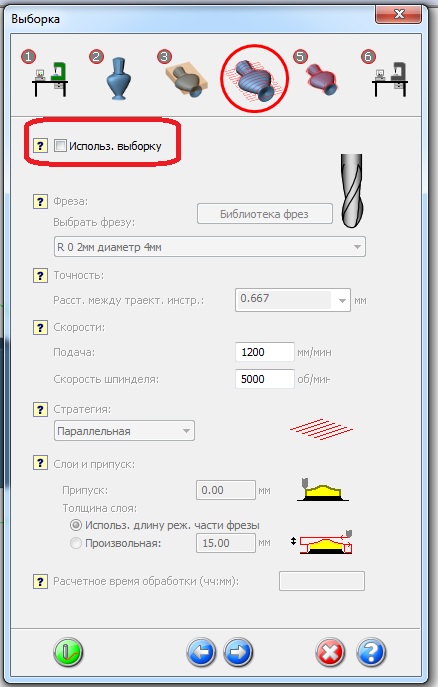

Далее, в зависимости от количества снимаемого материала, способа обработки настраиваем черновую/чистовую операцию. Обработка нашей статуэтки планируется стразу в «чистовую», конусной фрезой, поэтому выборка/черновая обработка игнорированы:

Рекомендуется использование черновой обработки при работе с твердыми материалами и большом количестве фрезеровки.

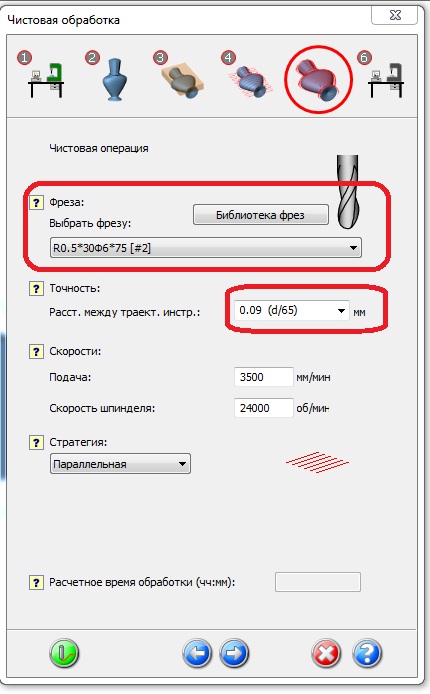

Задаем параметры обработки в окне «Чистовая обработка»:

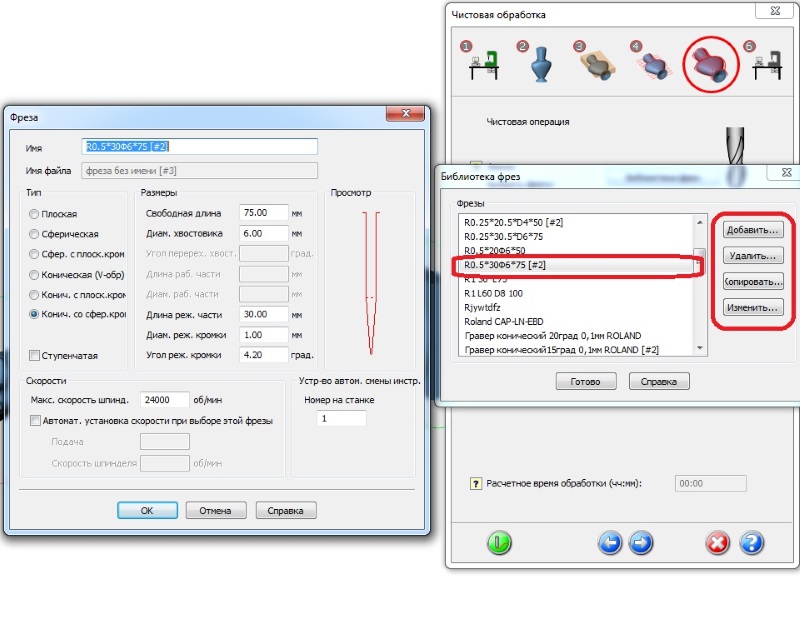

Для данной работы в библиотеке фрез выбираем фрезу со следующими характеристиками:

Тип: Коническая, со сферической кромкой

Диаметр хвостовика: 6мм

Радиус режущего кончика: 0,5мм (Диаметр 1мм соответственно)

Длина режущей части: 30 мм

Полная длина фрезы: 75мм

Пример карточки инструмента для данной работы:

Карточка инструмента в DeskProto настраивается аналогично карточке инструмента в ArtCAM. Некоторое отличие заключается в том, что указывается диаметр режущей кромки, а не радиус. Значение угла режущей кромки, если он не указан в спецификации фрезы, подбирается опытным путем, таким образом, чтобы конус на чертеже фрезы формировался от режущего кончика, до штрихпунктирной линии, обозначающей границу режущей кромки (пример на фото).

Расстояние между траекториями инструмента при 3D обработке выбираем равным 10% от диаметра режущего кончика инструмента. Скорость подачи и вращения шпинделя выбирается исходя из обрабатываемого материала и используемой фрезы. При 3D обработке древесины обороты шпинделя обычно составляют 20 000 – 24 000 об/мин. Подачи, в зависимости от типа фрезы и снимаемого материала: 1000 – 3500 мм/мин.

По завершению работы мастера получаем следующий результат:

Далее необходимо добавить еще две стратегии: обработку по осям X/Y/Z сверху фигуры (лицом вверх) и при перевороте ее в поворотном механизме на 180 градусов (лицом вниз).

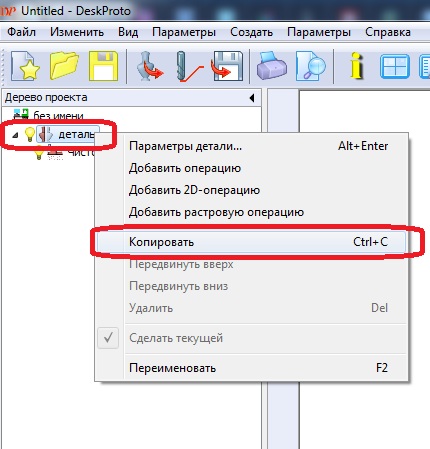

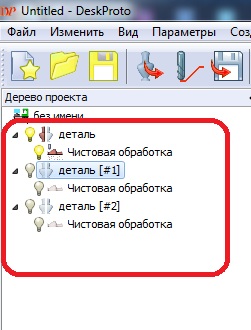

Для этого в «дереве проекта» дважды копируем деталь для создания двух дополнительных операций, и редактируем каждую из них в последствии:

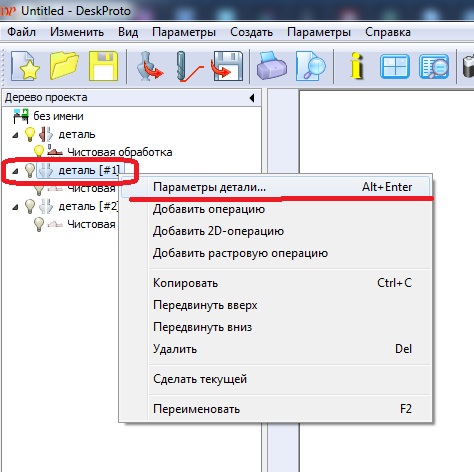

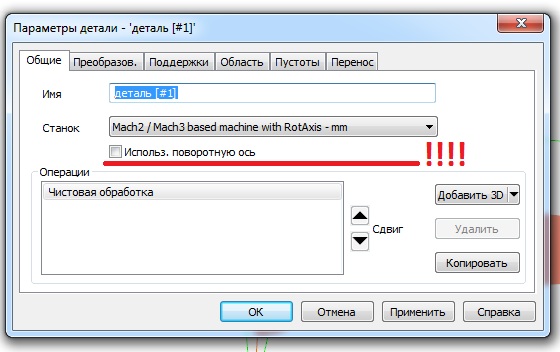

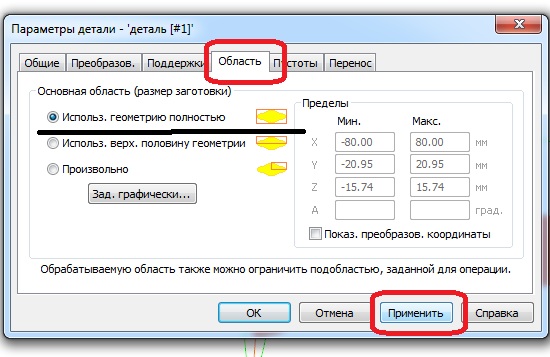

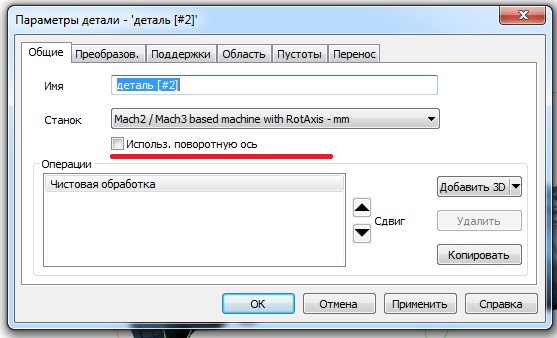

Настраиваем обработку статуэтки сверху. Выбираем «деталь 1», параметры детали:

Снимаем галочку: «Использовать поворотную ось». Команды для поворотной оси (переворот) будут прописаны вручную:

После настроек параметров детали программа может выдавать сообщения о ошибке. Игнорируем, со всем соглашаемся.

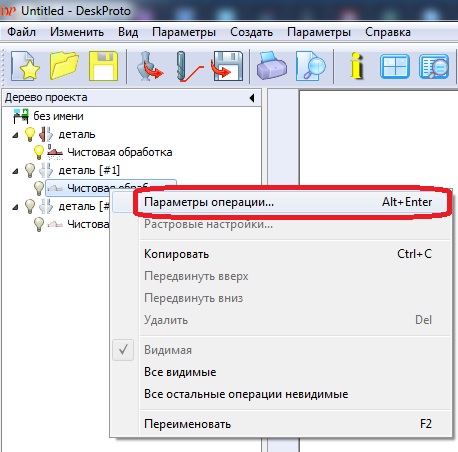

Далее настраиваем параметры операции:

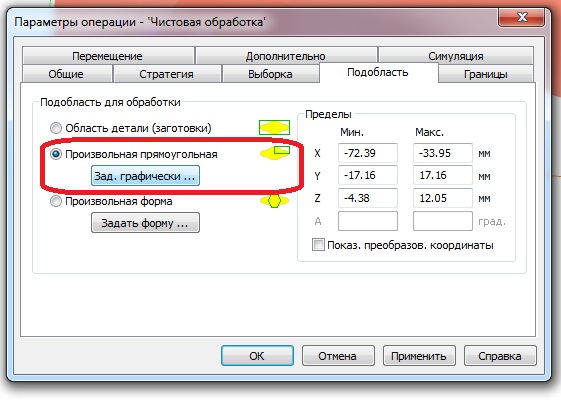

Задаем область обработки:

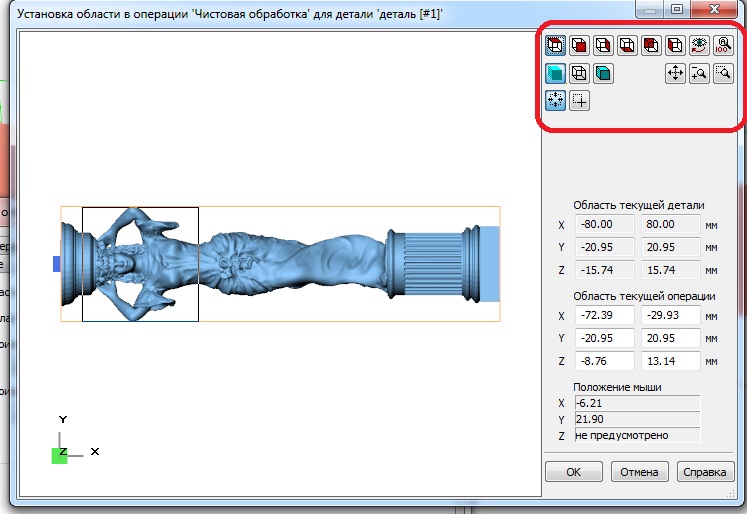

Ограничиваем область обработки необходимой зоной. В данном случае это зона рук:

Для точной установки области используется инструментарий соответствующего окна:

Должно получиться примерно следующее:

Зеленый параллелепипед – это зона обработки. Красный – габаритные размеры детали. Зона обработки должна быть меньше зоны детали.

Аналогичным образом настраиваем зону обработки «со спины статуэтки» + дополнительные параметры:

Особое внимание при настройке операции обработки «со спины» следует уделить перевороту заготовки. По умолчанию заготовка располагается «лицом к фрезе, спиной к столу».

Перед началом обработки «со спины» необходимо задать правильное положение модели в координатной системе,

Для этого в параметрах детали, во вкладке «преобразования», пункт «поворот»необходимо задать такие значения поворота, при которых заготовка развернется в координатной системе «лицом к столу, спиной к фрезе». Для данной модели эти значения соответствуют: X -90/Z 90.

Так же необходимо настроить дополнительные команды, которые будут прописаны в начале и конце кода операции:

Параметр «сдвинуть ось Z» отвечает за подъем режущего инструмента на безопасную высоту.

Безопасная высота задается во избежание столкновения режущего инструмента с заготовкой при перевороте. Безопасная высота должна быть приблизительно на 5-15мм больше самого большого радиуса заготовки. Для заготовки прямоугольной формы безопасная высота должна быть половины диагонали прямоугольника в сечении. Так же задаем переворот детали по оси А на 180 градусов. Команды «после операций» задаем «по вкусу».

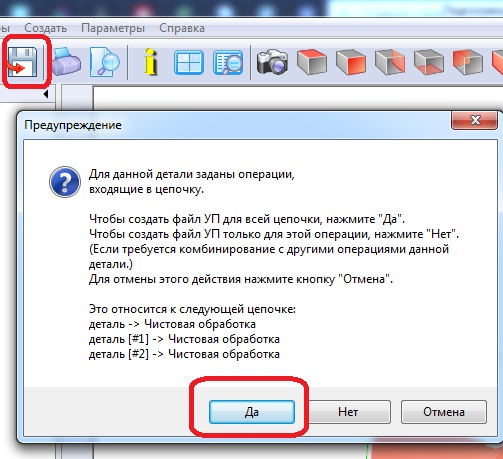

Далее, по необходимости настраиваем последовательность операций (цепочку), которые будут записаны в итоговый G-code. Выбираем «параметры проекта».

Во вкладке «цепочки» создаем новую цепочку операций обработки:

Добавляем операции в цепочку, обращаем внимание на последовательность операций:

Сначала должна быть выполнена круговая обработка детали целиком, затем доработка элементов.

Нажимаем «применить». Теперь при нажатии кнопки «Сохранить УП» цепочка наших операций сохранится как единый код.

Пример визуализации траекторий обработки сверху и снизу:

Замечания и рекомендации.

Для отладки данного процесса рекомендуем потренироваться на пенопласте, во избежание порчи дорогостоящего режущего инструмента. Переходить к обработке древесины следует после получения стабильного и предсказуемого результата. Автор статьи не несет ответственности за порчу материалов, инструментов, станка и прочего оборудования.

При обработке сразу в «чистовую» с игнорированием черновой обработки помним, что первый заход фрезы в материал является достаточно «стрессовым», т. к. обработка идет сразу на всю глубину и ширину фрезы. В данном случае необходимо вручную снижать скорость рабочей подачи станка до 350-500мм/мин (feed rate), во избежание порчи фрезы. После врезания в материал и полного первого прохода фрезы можно увеличить скорость подачи до 80-100%.

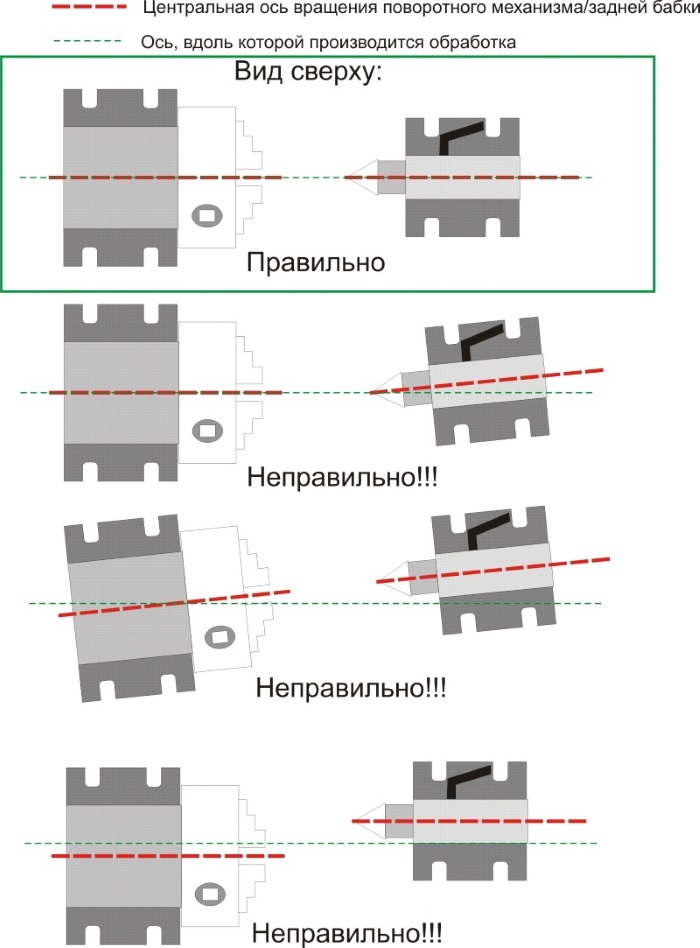

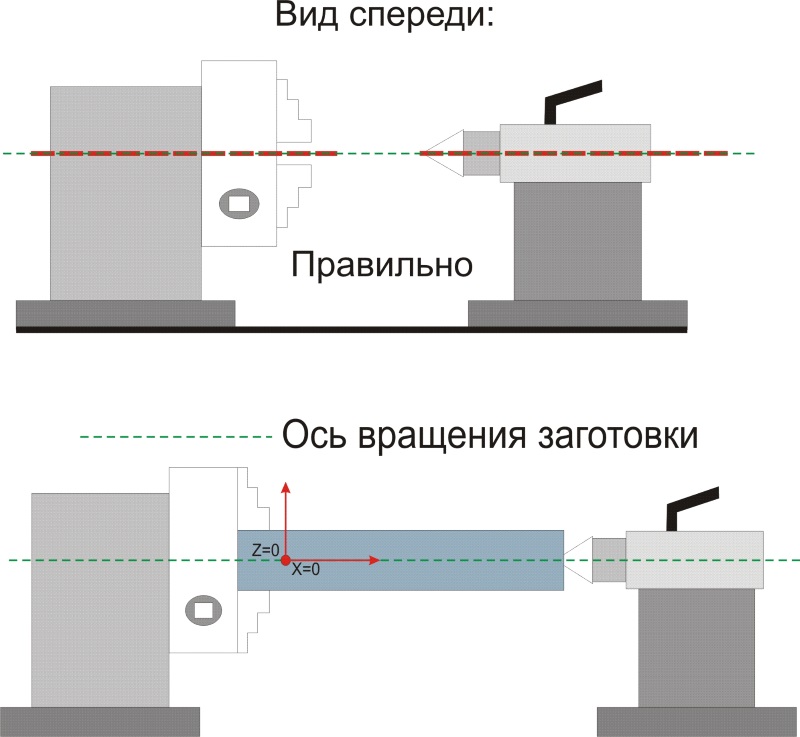

Особое внимание следует уделить первоначальной установке поворотного механизма на стол станка и обнулению координатной системы. Поворотный механизм и задняя бабка должны быть установлены максимально соосно относительно друг друга и строго параллельно оси, вдоль которой производится обработка:

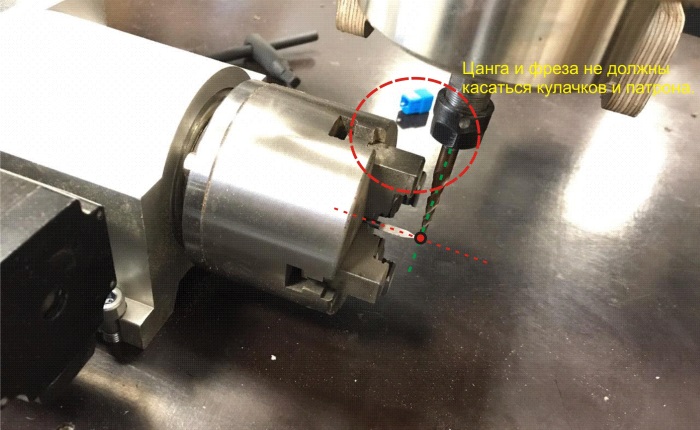

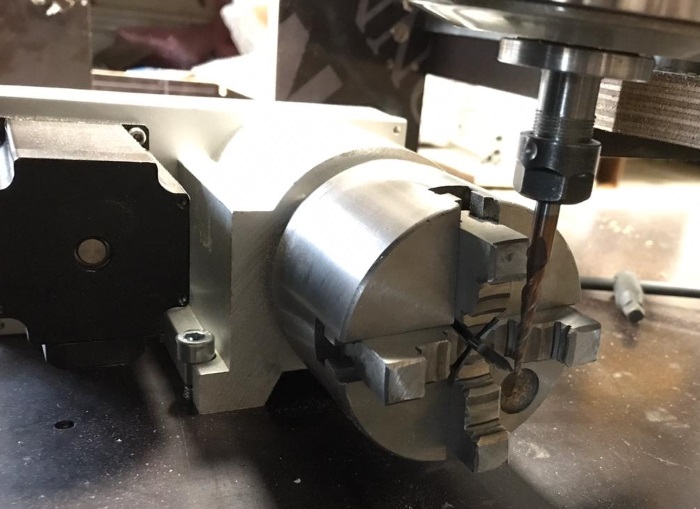

В отличие от обработки на плоскости нулевую точку по оси Z, при работе с поворотными механизмами устанавливают по центру вращения заготовки. Положение нулевой точки по оси X выбирается в зависимости от желаемого места начала обработки на заготовке. Так же необходимо оставлять некоторый отступ от кулачков патрона, во избежание столкновения фрезы и цанги с патроном и узлами патрона.

Начальную точку обработки можно определить несложным способом. Для этого необходимо в патрон поворотного механизма зажать перьевой гравер с острым кончиком, а в шпиндель установить фрезу, с помощью которой предполагается ведение обработки. Затем аккуратно, на маленьких подачах в пошаговом режиме совместить максимально близко (без касания!!!) кончики двух режущих инструментов по всем осям (X/Y/Z). После совмещения можно обнулить координаты, вытащить гравер, установить заготовку и начать обработку. Поясняющие фото прикреплены ниже: