Данная инструкция написана для станков больших размеров на реечной передаче, выполненых из конструкционного профиля или на сварной станине.

Инструкция справедлива для следующих станков и их модификаций:

| Моделист - 120210AL | cnc-1325st |

| Моделист - 120250AL |

cnc-1530st |

| Моделист - 120300AL |

cnc-2030st |

| Моделист - 130250AL | cnc-2035st |

| Моделист - 150250AL | cnc-2040st |

| Моделист - 150300AL |

Инструкцию по первому запуску станков малого размера на передаче ШВП (с фанерной рамой, алюминиевые настольные и др) можно прочесть по ссылке:

Станок поставляет в полностью собранном и готовом к работе состоянии (за исключением индивидуальных случаев оговоренных заранее). Для запуска станка в работу необходимо выполнить следующую последовательность операций:

1) Распаковка и установка станка на рабочем месте

2) Установка Шкафа (блока) управляющей электроники

3) Подключение шкафа управления к компьютеру или DSP пульту. Подключение управляющей электроники к сети.

4) Сборка и установка системы охлаждения

5) Настройка программного обеспечения

6) Запуск тестовой УП

Дополнительных специфичных и сложных пусконаладочных работ производить не требуется.

Распаковка и установка станка.

1) Распакуйте станок, проверьте станок на предмет отсутствия повреждений при транспортировке.

2) Проверьте комплектность, согласно заказа.

3) Установите станок на рабочее место, проверьте уровень станка. Установку предпочтительно производить при помощи специального подъемного и транспортировочного оборудования. Станок необходимо устанавливать на ровную поверхность, упор обязательно должен осуществляться на все опоры одновременно, с примерно равным давлением на каждую из опор. Допускается установка станка на виброопоры или жесткое крепление опор к фундаменту.

4) Выставьте уровень станка. При этом отклонение от уровня не должно превышать 0.04/1000 мм.

Во время запуска и работы станка температура окружающей среды должна поддерживаться в диапазоне 5-35°C.

Установка Шкафа (блока) управляющей электроники.

Шкаф управления станком поставляется полностью подключенным и настроенным для работы. Шкаф с органами управления имеет следующий вид (в зависимости от типа и модификации станка внешний вид и компоновка может отличаться):

Рисунок 1

Шкаф управления в большинстве случаев крепится с помощью пары винтов к рабочему столу станка в упакованном виде. Возможно крепление к порталу станка. Крепежные винты закручены изнутри в пластину с управляющей электроникой. Винты по окончанию транспортировки необходимо выкрутить:

Рисунок 2

Ключ электрошкафа крепится к решетке вентилятора на хомут:

Рисунок 3

Шкаф управления должен быть установлен в легко доступном месте, для возможности оперативно произвести нажатие кнопки аварийной остановки в случае возникновения нештатной ситуации. Допускается установка под станину станка, крепление на стену, установка на стол рядом со станком. Устанавливая шкаф необходимо обеспечить свободный доступ воздуха к вентилятору и вентиляционным отверстиям для правильного охлаждения управляющей электроники. При установке максимально обязательно минимизировать возможность попадания стружки, пыли и других продуктов резания на вентилятор и вентиляционные отверстия.

Подключение шкафа управления к компьютеру или DSP пульту. Подключение всей управляющей электроники к сети.

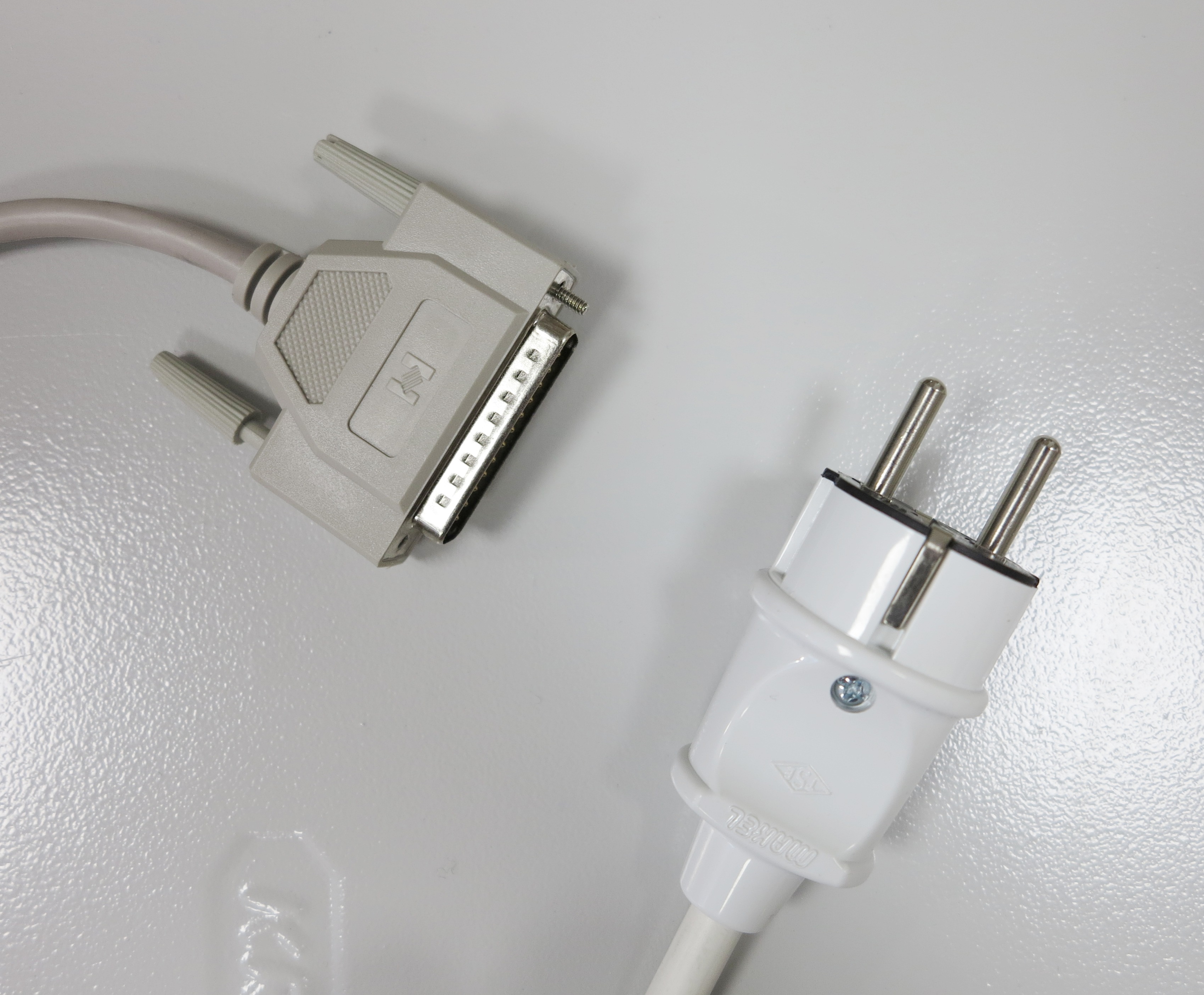

Управление станком, в зависимости от конфигурации заказа, может осуществляться с помощью персонального компьютера или с помощью DSP пульта. Шкаф управления имеет два провода для подключения: провод питания и провод подключения управляющего интерфейса.

Рисунок 4

В случае монтажа управляющего DSP пульта непосредственно на передней стенке шкафа (SMC4-4-16A/ XC609), управления станком необходимо произвести подключение лишь сетевого провода.

Все работы по подключению управляющей электроники должны производиться при выключенном питании.

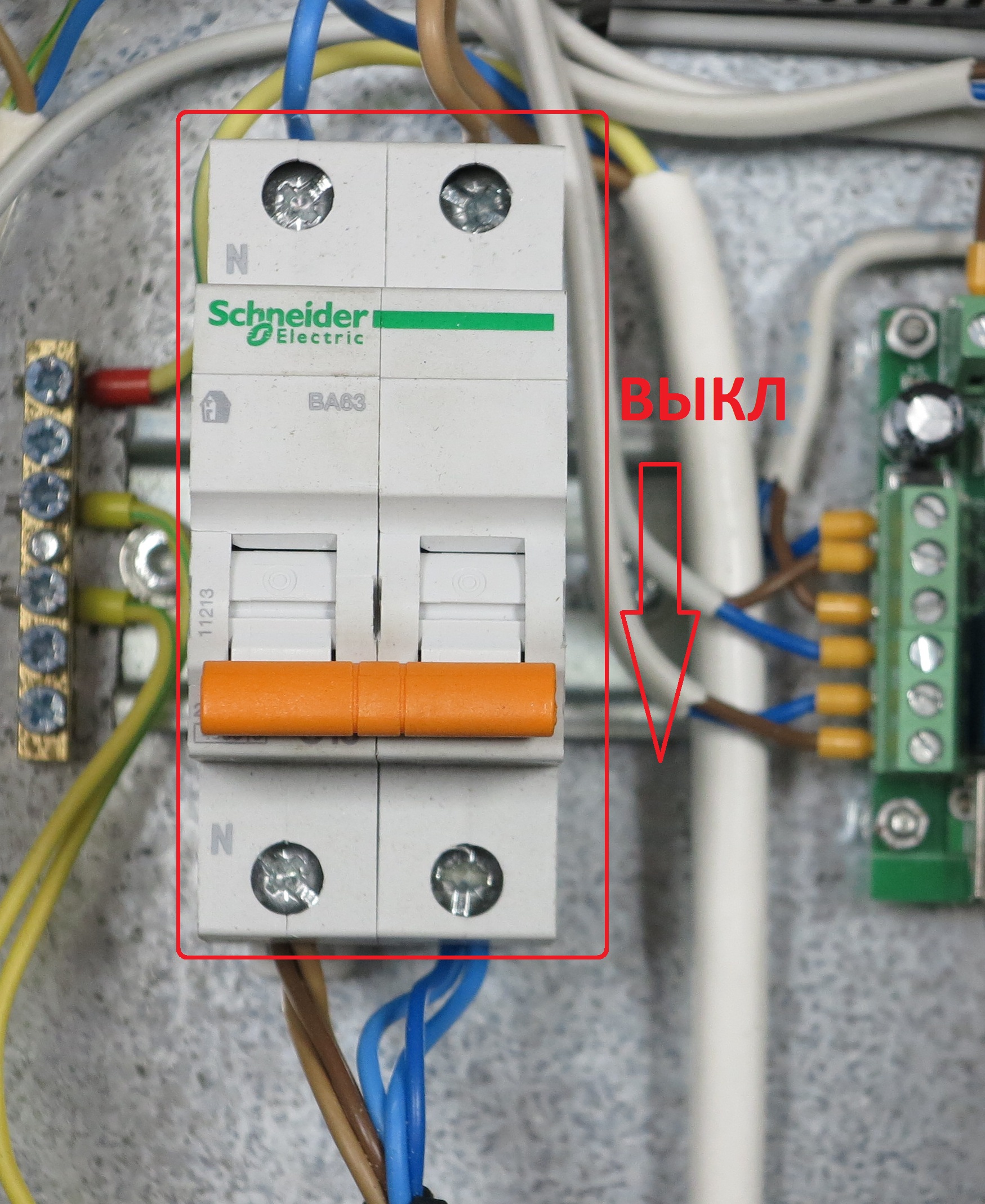

Перед началом подключения необходимо убедиться, что автомат питания внутри шкафа находится в состоянии «ВЫКЛЮЧЕНО»:

Рисунок 5

После установки электрошкафа установите компьютер или пульт в удобном для работы месте. Произведите подключение шкафа к системе управления в зависимости от интерфейса.

После подключения системы управления станком, подключите сетевое питание 230 В всех систем. Сначала производим полный запуск систем управления (ПК, DSP пульт). Последним запускается шкаф управления станком. В случае с DSP системами Rich auto или другими пультами монтаж которых произведен непосредственно на шкафу управления станком достаточно подключить электрошкаф к сети и включить автомат внутри шкафа управления. После всех работ по подключению важно проверить положение кнопки («грибка») аварийной остановки. «Грибок» должен находиться в отжатом состоянии. Для проверки состояния необходимо повернуть грибок по часовой стрелке до упора. При нажатом состоянии кнопки аварийной остановки запуск в работу станка невозможен.

Для удобства запуска управляющей электроники без доступа в шкаф управления рекомендуется установка внешнего автоматического выключателя.

Сборка и установка системы охлаждения.

Подробное руководство по сборке системы охлаждения находится в папке с инструкциями в виде отдельного файла. Высылается на электронную почту по запросу.

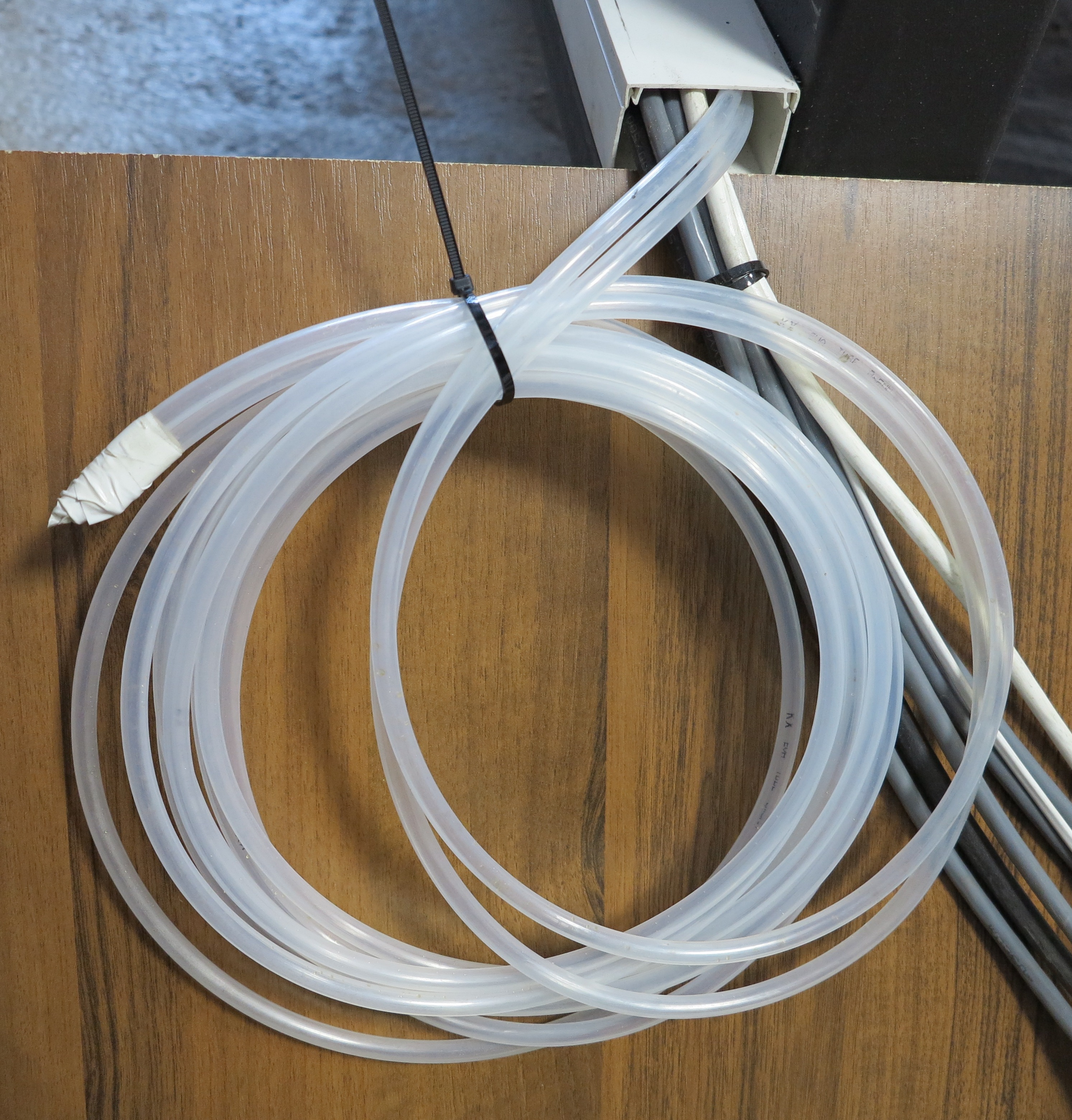

На большинство станков устанавливаются закрытые герметичные шпиндели жидкостного охлаждения с «водяной рубашкой» внутри. Система охлаждения предназначена для отвода излишнего тепла от шпинделя и сохранения тепловых режимов работы. От качества отведения тепла зависит срок службы шпинделя. Дополнительная помпа системы охлаждения поставляется вместе со станком:

Рисунок 6

С левой стороны станка (по умолчанию) из кабель канала вместе с проводами управляющей электроники выходит пара трубок, предназначенных для циркуляции охлаждающей жидкости шпинделя. Во избежание попадания в трубки мусора и других посторонних предметов трубки герметично закрыты (выполнены в виде единой трубки, перемотанной лентой в месте, котором необходимо разрезать):

Рисунок 7

В качестве жидкости теплоносителя в системе охлаждения шпинделя лучше всего использовать дистиллированную воду с добавками (спирты и т. д.), препятствующими развитию внутри емкости различной флоры и др. Альтернативным вариантом для жидкости в системе охлаждения являются теплоносители для систем отопления на основе полипропиленгликоля. Использование дистиллированной воды при отрицательных температурах в системе охлаждения запрещено!!! Использование водопроводной воды в системе охлаждения так же не рекомендуется.

Настройка Программного обеспечения для работы станка.

Для станков с DSP системами управления, а так же станков, поставляемых в комплекте с персональным компьютером дополнительная настройка не требуется.

Установка и настройка различного программного обеспечения подробно описана в соответствующих инструкциях, которые находится в папке «Инструкции» в виде отдельных файлов, высылаемых по электронной почте.

Рекомендуем ознакомиться с инструкцией по на сайте по ссылке, указанной ниже:

В данной инструкции описана проверка версии операционной системы и оптимизация компьютера для более стабильной работы с Mach3.

Большинство станков, выпускаемых компанией ЧПУ-Моделист по умолчанию имеют конфигурацию управляющей электроники настроенной для работы с программой Mach3.

Далее весь текст, связанный с настройкой ПО и станка, написан с расчетом на управление с помощью программы Mach3. О работе с DSP пультами и системами управления можно прочитать в соответствующих инструкциях.

Установка ПО для работы станка состоит из следующих этапов:

-Проверка версии и разрядности операционной системы

-Установка Mach3

-При работе со специализированными USB-LPT интерфейсами установка соответствующих драйверов, сертификатов.

-Установка профиля конфигурации настроек станка с помощью специальной программы

-Оптимизация работы ОС Windows.

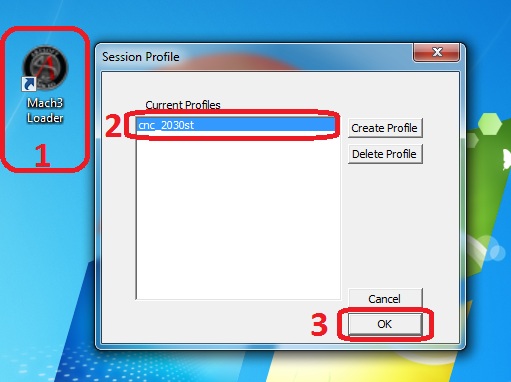

После установки ПО производим тестирование движения станка. Открываем программу Mach3, для этого двойным щелчком левой кнопкой мыши запускаем ярлык Mach3 Loader, выбираем предварительно установленный профиль настроек под станок и нажимаем «ОК»:

Рисунок 8

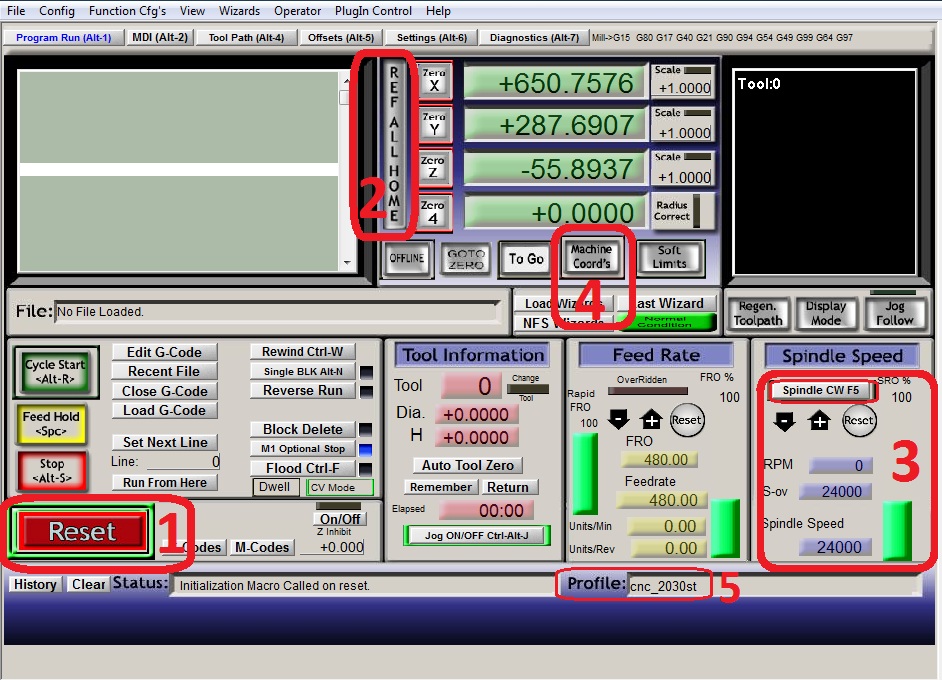

Общий вид основного экрана Mach3 представлен ниже:

Рисунок 9

Загруженный профиль настроек отображается в окне «Profile» (5, правый нижний угол).

На этом этапе шкаф управления станком должен быть подключен к сети/компьютеру и находиться во включенном состоянии.

Для запуска станка в рабочий режим необходимо нажать на кнопку «RESET» (1), при этом мигающая красная рамка должна смениться на постоянно светящуюся зеленую. Если этого не происходит – необходимо проверить отжата ли кнопка аварийной остановки на лицевой панели шкафа управления. Если все подключения и настройки произведены верно – станок готов к работе. Перемещение и позиционирование станка в холостом режиме по осям X и Y производится клавишами «←» «→» «↑» «↓» на клавиатуре. Позиционирование по оси Z производится нажатием клавиш «Page UP» «Page Down».

Поиск датчиков баз и обнуление машинной системы координат производится нажатием клавиши REF ALL HOME (2). При нажатии данной клавиши станок на медленной скорости, поочередно начинает поиск концевых датчиков. По завершению поиска датчиков баз программа Mach3 обнуляет машинную систему координат. Переключение отображения между машинной и пользовательской системой координат производится нажатием клавиши Machine Coord’s (4).

Управление шпинделем в ручном режиме осуществляется с помощью вкладки «Spindle Speed» (3). Запуск шпинделя осуществляется нажатием кнопки Spindle CW F5. Настройку оборотов с шагом в 10% можно вести нажатием клавиш

Так же возможен ввод оборотов с клавиатуры в окно Spindle Speed:

Запуск тестовой управляющей программы (УП)

Тестовые управляющие программы предназначены для проверки работоспособности станка. После выполнения тестовой УП по изготовленной детали можно судить о правильности работы станка в целом.

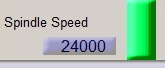

Загрузка файла УП производится следующим образом:

Рисунок 10

Нажимаем кнопку Load G-code, с помощью проводника выбираем требуемый файл для тестирования. Тип файлов в строке необходимо установить в соответствии с типом файла, который планируется запускать. Для тестовых файлов выбираем *nc.

На данном этапе должны быть соблюдены следующие условия:

1) Станок должен корректно передвигаться по всем осям при нажатии на соответствующие клавиши перемещения.

2) Система охлаждения должна быть собрана, охлаждающая жидкость циркулировать в системе охлаждения.

3) Установлена фреза в цанговый патрон шпинделя в соответствии с тестовым файлом УП.

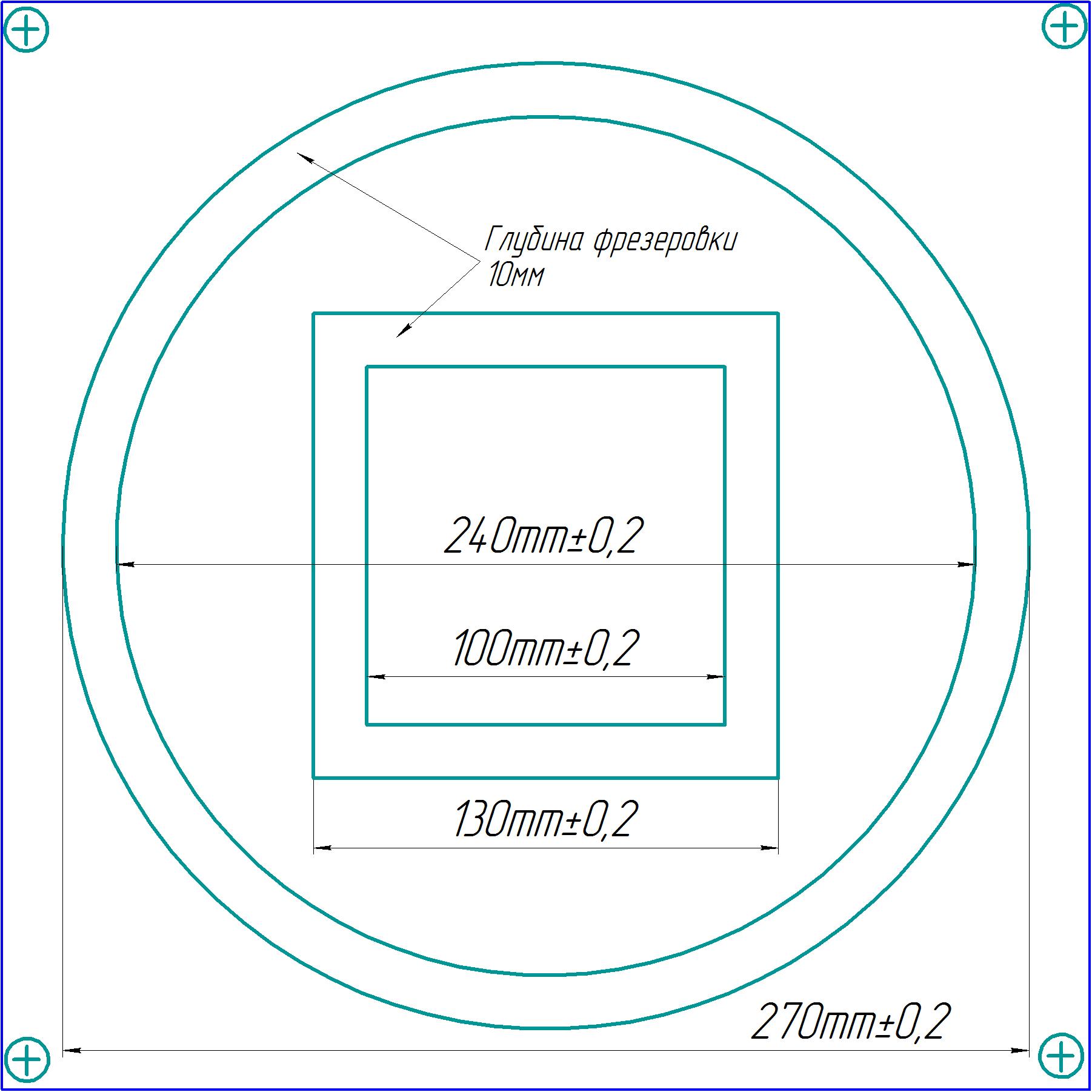

Для резки тестового файла TEST #1 на поверхности стола необходимо закрепить заготовку. Заготовка крепится в рабочей зоне станка в удобном месте. Для данной резки подойдет отрезок фанеры/МДФ/ДВП не менее 350*350 мм, толщиной 15-18 мм. Степень «ворсистости» резки будет зависеть от материала и состояния фрезы. Для меньшей ворсистости при тестовой резке лучше использовать заготовки с ламинированной поверхностью. При резке необходимо использовать концевую двухзаходную фрезу 6мм. Максимальное погружение фрезы при работе будет производиться на глубину 10мм. Для концевой фрезы 3мм (при отсутствии фрезы 6мм) выбираем тестовый файл TEST #2.

Файлы тестовой резки высылаются по запросу на электронную почту.

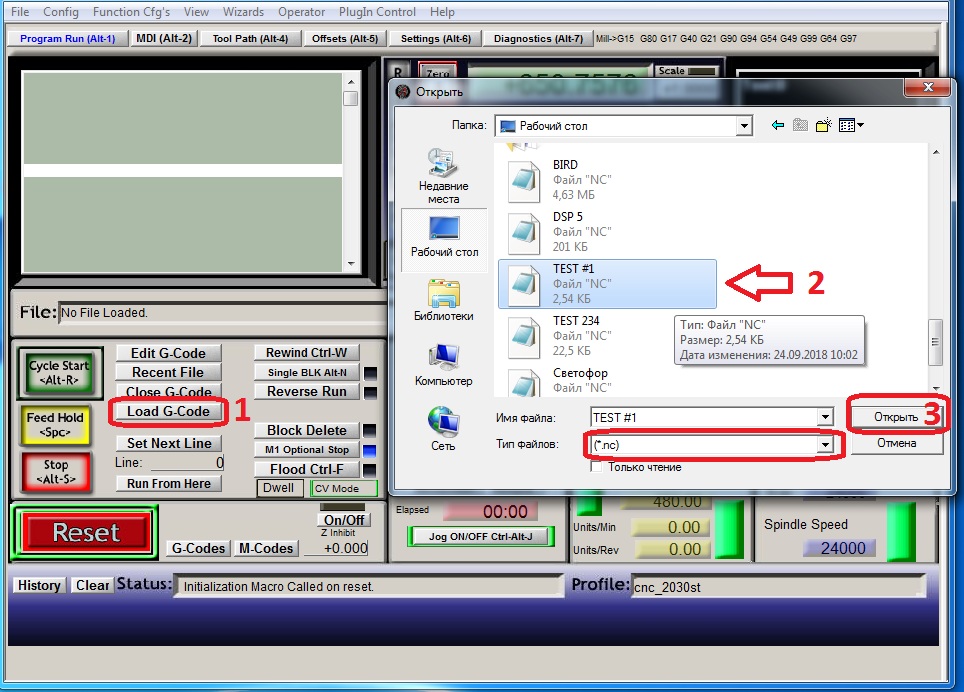

Поясняющий рисунок к креплению заготовки и выставлению нуля координатной системы станка:

Рисунок 11

После крепления заготовки к поверхности стола необходимо произвести обнуление координатной системы соответствующим образом. Для этого с помощью клавиш ручного перемещения предварительно спозиционировать кончик режущего инструмента (фрезы) над поверхностью заготовки, на высоте примерно 6-15мм, в левом ближнем углу. Для более точного позиционирования режущего инструмента удобно использовать «пошаговый режим на заданное расстояние». При его активации перемещение станка при разовом нажатии на клавишу движения по оси производится на заданный шаг (1мм/0,1мм и т д). Используя данный режим необходимо точно спозиционировать кончик режущего инструмента, согласно рисунку приведенному выше (с учетом места крепления заготовки). Сначала позиционирование производится по осям X и Y, затем по оси Z до легкого касания кончиком фрезы заготовки. Для активации режима перемещения на заданное расстояние необходимо выполнить следующее:

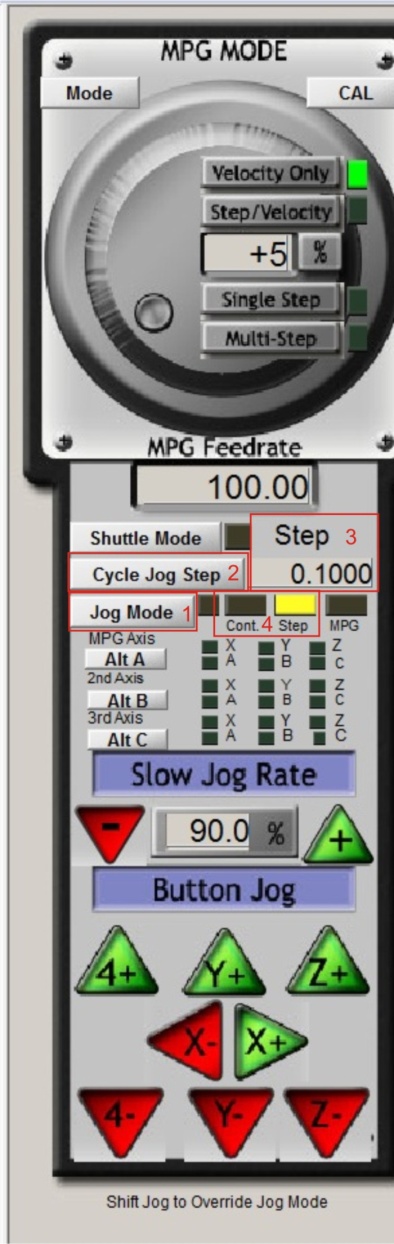

А) После запуска Mach3 нажать на клавиатуре клавишу TAB. Откроется виртуальный «пульт» управления станком:

Рисунок 12

Б) Режим активируется нажатием на кнопку «Jog mode». При активации данного режима должен загореться индикатор Step «4».

В) Нажатием на кнопку Cycle jog step «2» выбираем необходимый шаг разового перемещения «3», или вводим необходимый шаг перемещения в поле ввода с помощью клавиатуры.

Для быстрой активации данного режима достаточно зажать клавишу Ctrl и нажимать клавиши перемещения станком вместе с зажатым Ctrl. Шаг перемещения будет соответствовать шагу указанному в окне виртуального пульта в поле ввода «Step».

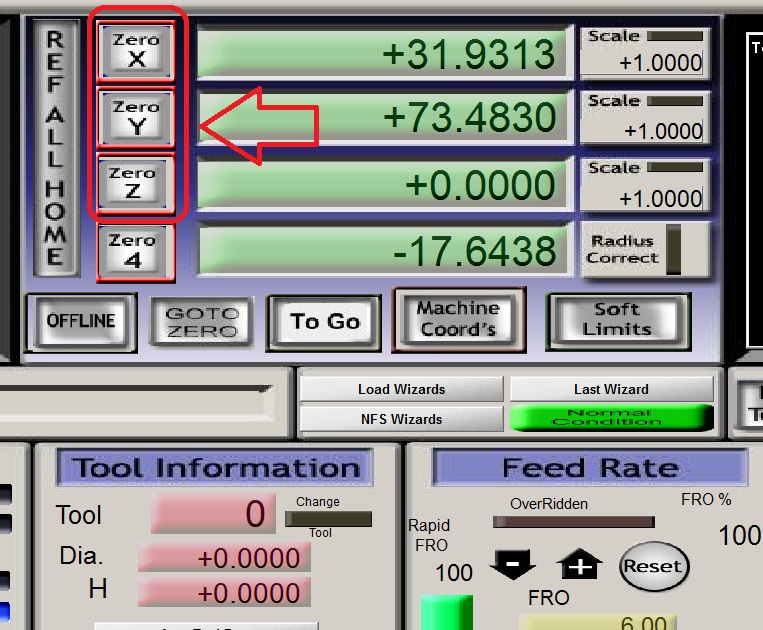

После позиционирования режущего инструмента и касания заготовки в окне Mach3 нажимаем клавиши Zero X/ Zero Y/ Zero Z (обнуление пользовательской системы координат):

Рисунок 13

В полях ввода координат при нажатии должны «Прописаться нули». Поднимаем фрезу по оси Z примерно на 5-15мм (безопасная высота). Запускаем тестовый файл. Для этого нажимаем кнопку Cycle Start:

Для аварийной остановки станка, в случае нештатной ситуации, можно воспользоваться кнопкой аварийной остановки на блоке управления, или кнопкой «Esc» на клавиатуре.

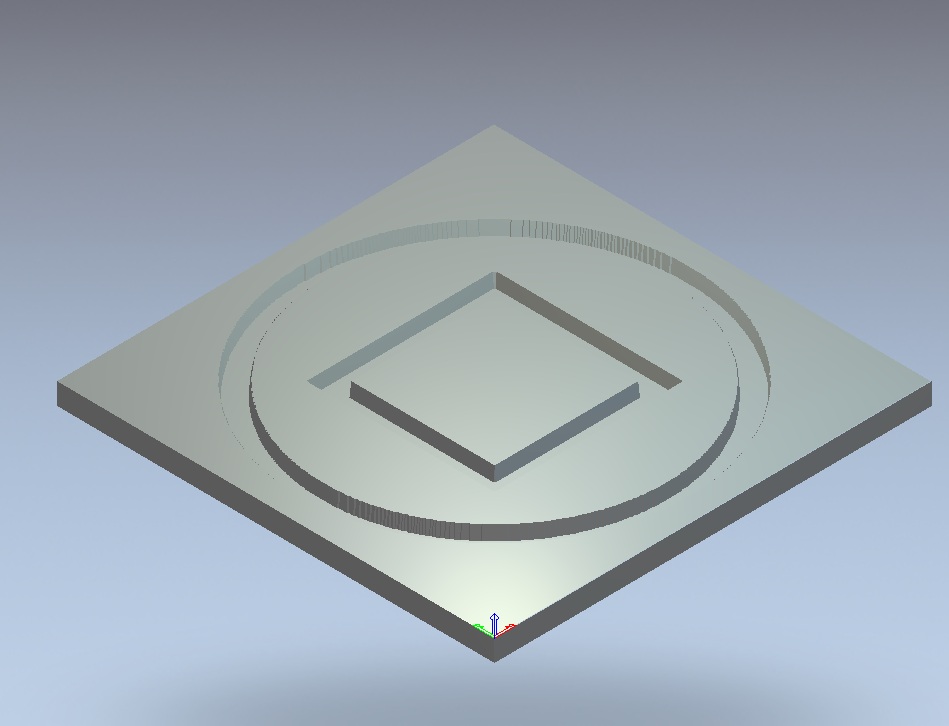

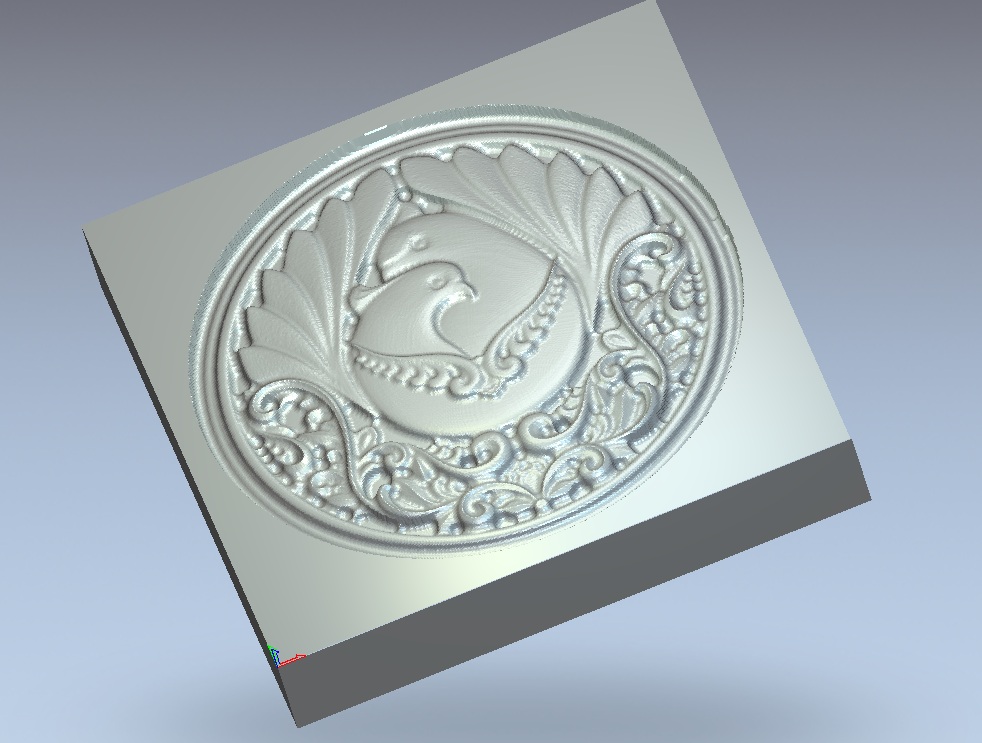

При удачной тестовой резке должно получиться примерно следующее:

Рисунок 14

Рисунок 15

Точность глубины резания зависит от точности выставления кончика режущего инструмента относительно заготовки по высоте, а так же от перепада высоты поверхности заготовки

Тестовые файлы TEST #3 и TEST #4 – предназначены для тестирования качества 3D обработки станка. В зависимости от имеющегося инструмента выбираем нужный файл.

Файл TEST #3 написан для обработки фрезой со следующими характеристиками:

Радиус кромки – R0.5мм

Длина режущей части – 30,5мм

Диаметр хвостовика – 6мм

Полная длина фрезы 75мм

Файл TEST #4 написан для обработки фрезой со следующими характеристиками:

Радиус кромки – R1мм

Длина режущей части – 30,5мм

Диаметр хвостовика – 6мм

Полная длина фрезы 75мм

Заготовка для резки данных файлов должна иметь размеры не менее 110*110мм, высота не менее 15мм. Обнуление координатной системы производится аналогично способу описанному выше для файлов TEST #1/TEST #2. В качестве материала заготовки лучше всего использовать древесину твердых пород: ясень, бук, дуб, береза и т д.

Конические фрезы с тонким режущим кончиком являются более хрупкими, относительно обычного режущего инструмента, поэтому требуется особая осторожность при работе с ними.

По окончанию обработки должно получиться примерно следующее:

Рисунок 16

Если резка тестовых файлов выполнена успешно, полученные результаты совпадают с ожидаемыми – станок готов к работе.

Установка фрезы, замена цанги на шпинделе. Регулировка шпинделя по высоте.

В зависимости от установленного на станок шпинделя, установка/замена фрезы потребует два рожковых ключа: 22мм/30мм для шпинделя 2,2кВт с цангой ER20 или 13мм/17мм для шпинделя 1,5 кВт с цангой ER11. На валу шпинделя имеются специальные выборки для установки ключа. Поясняющие фотографии:

Примечание: В случае отсутствии фрезы в цанге и сильной затяжке гайки, возможна ситуация, при которой после откручивании гайки цанга остается внутри вала шпинделя. В данной ситуации, после откручивания гайки цангу необходимо аккуратно извлечь из шпинделя вручную, а затем защелкнуть в гайку, по необходимости.

Цанга – специальная разрезная втулка, предназначенная для установки в нее хвостовика фрезы. Различные цанги выполняются в основном под стандартные диаметры хвостовиков (диаметры фрез) 3/4/6/8 мм - для шпинделей 1,5 кВт (ER11) и 3/4/6/8/10/12мм – для шпинделей 2,2 кВт (ER20).

Для замены цанги следует полностью открутить гайку ,вместе с цангой, с вала шпинделя. Перед заменой цанги из нее необходимо вытащить фрезу. Во избежание порчи гайки и цанги запрещается выполнять демонтаж с помощью плоскогубцев, отверток, и других посторонних предметов!!! Поясняющее фото демонтажа цанги:

При установке фрезы желательно придерживаться некоторых рекомендаций.

Канал вывода стружки, для корректного ее отвода должен заканчиваться до захода в цангу. При этом хвостовик фрезы должен быть установлен в цангу на максимально необходимую для работы глубину:

В зависимости от высоты обрабатываемых материалов может потребоваться некоторая корректировка высоты шпинделя, относительно рабочего стола. Поясняющее фото:

При регулировке высоты шпинделя необходимо придерживать его снизу, во избежание падения и удара вала о поверхность стола!!! Хорошим решением будет подложить под шпиндель что-то мягкое – пенопласт, поролон.

Для изменения высоты шпинделя возможна смена места крепления шпинделя к пластине по оси Z:

Крепление заготовки к поверхности стола.

Способ крепления заготовок к столу выбирается индивидуально, в зависимости от выполняемых задач. На столе возможна установка различного рода прижимов, упоров, направляющих планок и т д. Некоторые способы крепления заготовок к столу показаны ниже на фото.

Если требуется закрепить уже готовую деталь, целостность которой необходимо сохранить, например дверцу фасада, удобно пользоваться прижимными планками и резьбовыми втулками:

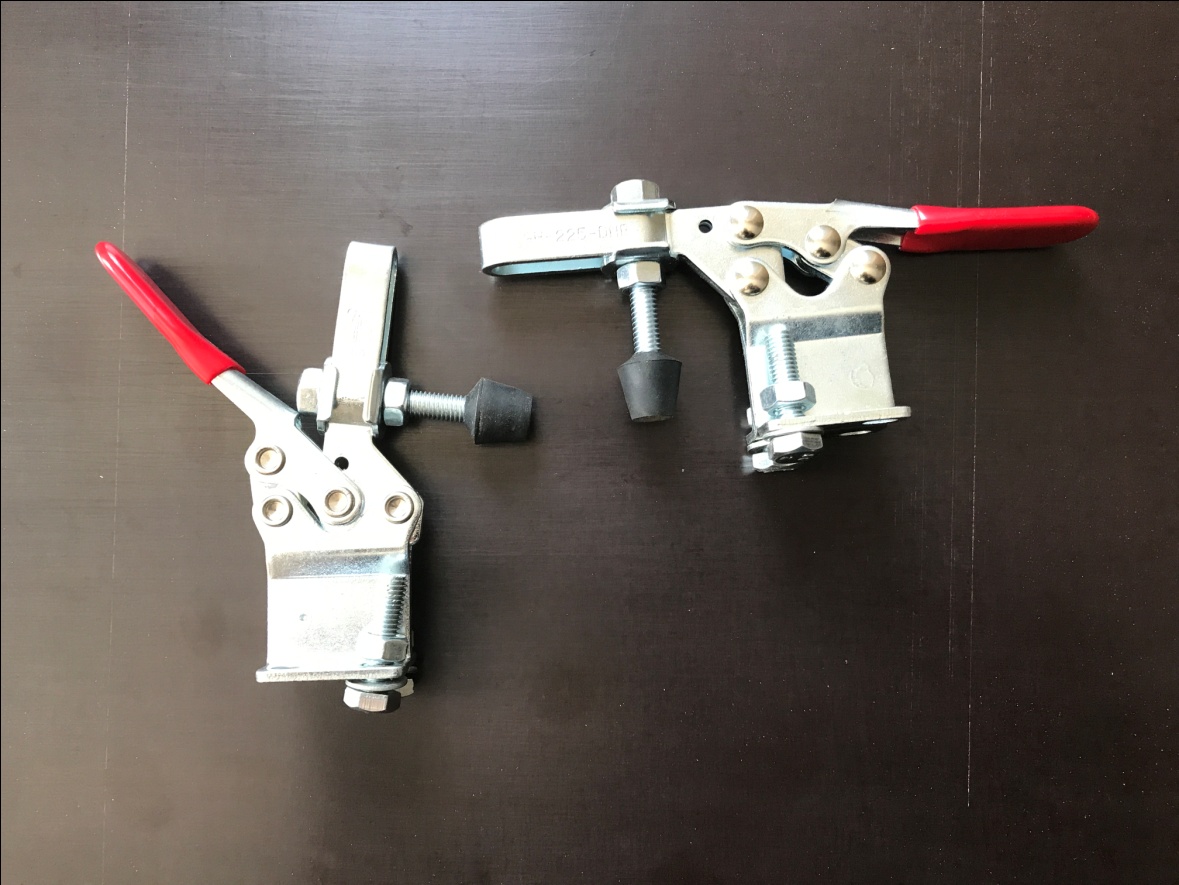

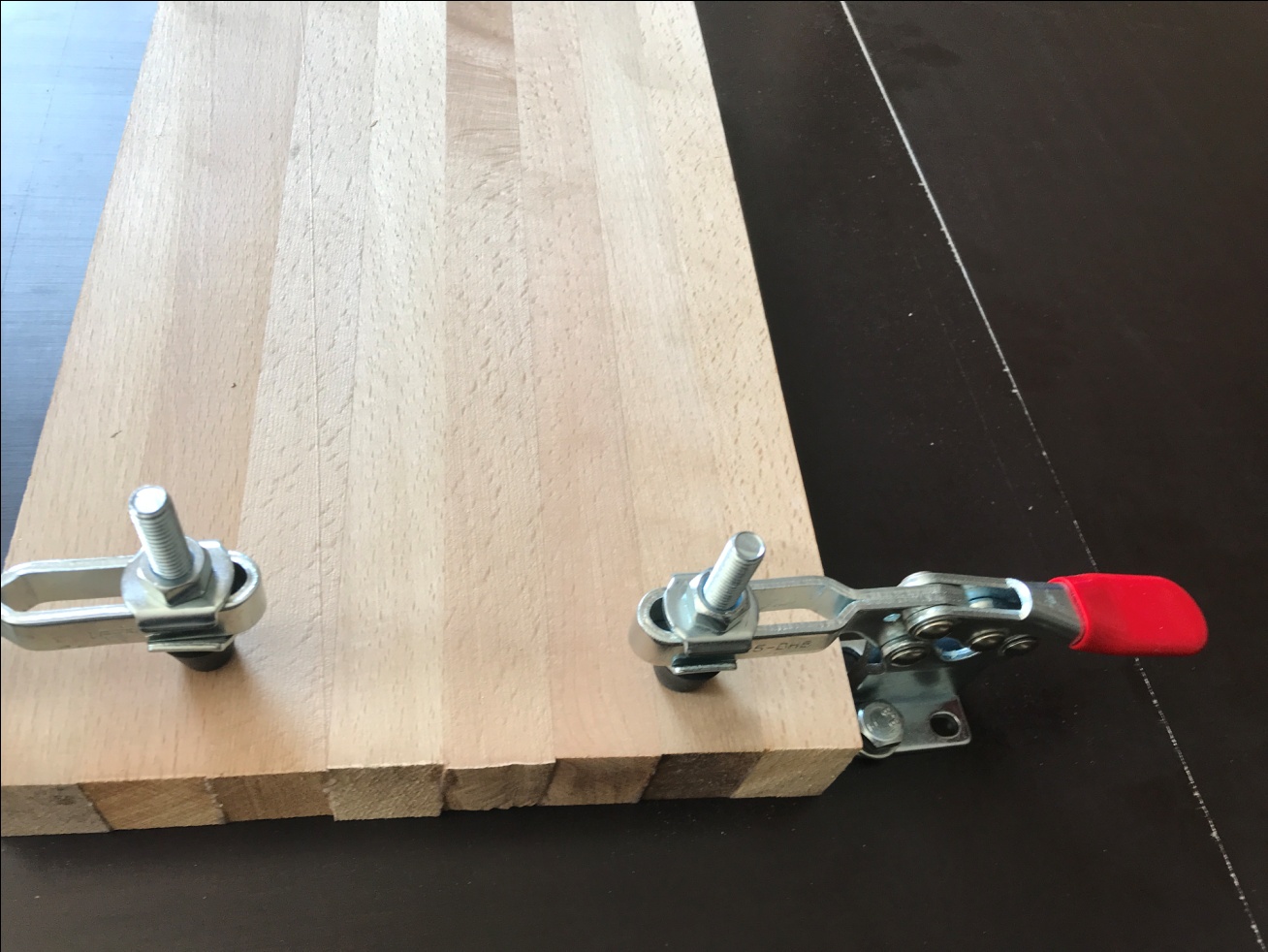

Втулки крепятся с внутренней стороны рабочего стола. Еще одним вариантом крепления заготовки является использования специальных прижимов:

Такие прижимы удобно использовать с резьбовыми втулками, а так же на столах, поверхность которых выполнена из алюминиевого конструкционного профиля.

Еще один вариант прижимов:

Такие прижимы удобны при серийной обработке однотипных заготовок. Лучше всего их использование в сочетании с дополнительными упорами.

При раскрое на станке листовых материалов, обработке деталей с перерезанием крайне желательно использование так называемого «жертвенного стола». Жертвенный стол представляет из себя подложку толстого листового материала (фанера, ПВХ пластик, МДФ, ДСП), толщиной 10-30мм. Предпочтение лучше отдать материалам не подверженным воздействию изменения влажности и температуры окружающей среды. Крепится подложка, в зависимости от задач, в необходимых зонах рабочего стола, либо на всей поверхности. Крепление листа подложки рекомендуется выполнять в нескольких точках. Для выравнивания поверхности жертвенного стола производится его торцевание. Торцевание представляет из себя фрезеровку всей поверхности жертвенного стола на небольшую глубину (1-2мм), с помощью станка.

Полезные ссылки и статьи по работе с ЧПУ:

Создание УП в программе ArtCAM