Сканирование кривизны поверхности заготовки на ЧПУ станке может быть полезным в следующих случаях:

- работа с листовыми многослойными материалами, толщина которых «гуляет», но при этом требуется их точная резка на заданную глубину относительно поверхности. Таким примером может служить изготовление печатных плат из фольгированного стеклотекстолита, когда перепады погружения режущего инструмента негативным образом сказываются на получении конечного результата. Сюда же можно отнести работу с двухслойными пластиками для гравировки, работу с композитными материалами и др. Любая работа связанная с резкой, гравировкой коническим инструментом малых размеров желательна с учетом компенсации перепада высоты поверхности заготовки.

-поверхность рабочего стола станка имеет некоторые перепады по высоте в разных зонах. При этом торцевание рабочего стола затруднено, либо невозможно. Например это актуально для некоторых станков, поверхность рабочего стола которого сделана из алюминиевого профиля. Либо когда требуется сохранить ламинированную (гладкую) поверхность у жертвенного станка для удобного крепления заготовки.

-если требуется нанесение гравировки логотипа на скругленную поверхность или поверхность с неидеальной плоскостью– сувениры, мышки, стаканы и др.

-при наличии на станке вакуумного стола, порча которого при сильном перерезании материала «с запасом» недопустима.

-при работе с различными приспособлениями, для правильной работы которых необходимо учитывать перепады высот поверхности. Например, плоттерный нож для резки пленки, стеклорез и др.

В качестве датчика лучше всего использовать специальный контактный сканер поверхности:

Такой датчик устанавливается в цангу шпинделя, вместо режущего инструмента. Обращаем внимание на то, что на этапе сканирования поверхности, во избежание порчи датчика необходимо предпринять меры для предотвращения случайного запуска шпинделя. Работает такой датчик достаточно просто: при касании поверхности датчик подает сигнал системе считывания. Точность сканирования подобного датчика достаточно высока, порядка 0,001 мм -0,01мм.

В качестве сканирующего софта, корректирующего G-code после сканирования удобно использовать программу «G- code Ripper». Скачать данную программу можно на официальном сайте http://www.scorchworks.com/Gcoderipper/gcoderipper.html

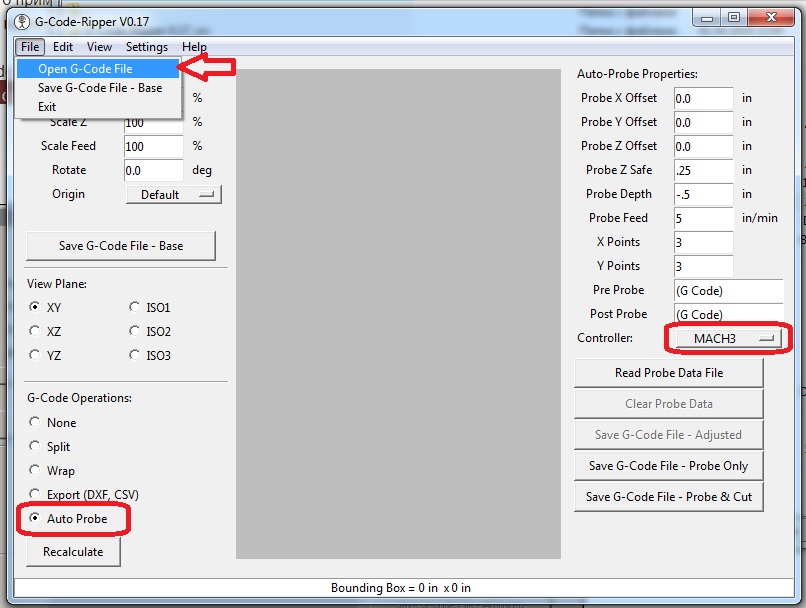

Данная программа имеет достаточно простой и гибкий интерфейс для работы и широкие возможности использования. Более подробно ознакомиться с программой можно так же на официальном сайте. После скачивания запускаем программу. Откроется окно. Выбираем «Auto Probe». В качестве контроллера выбираем программу Mach3. Далее загружаем G-code на основе которого необходимо произвести сканирование:

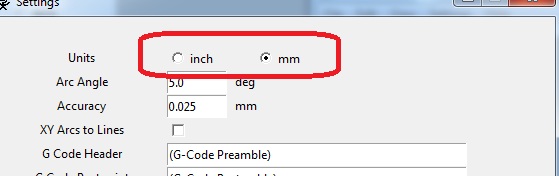

По умолчанию, в качестве основной единицы измерения в программе используются дюймы. Для корректной работы необходимо перейти в метрическую систему (миллиметры). Для этого заходим в настройки, через вкладку «Settings» и устанавливаем миллиметры:

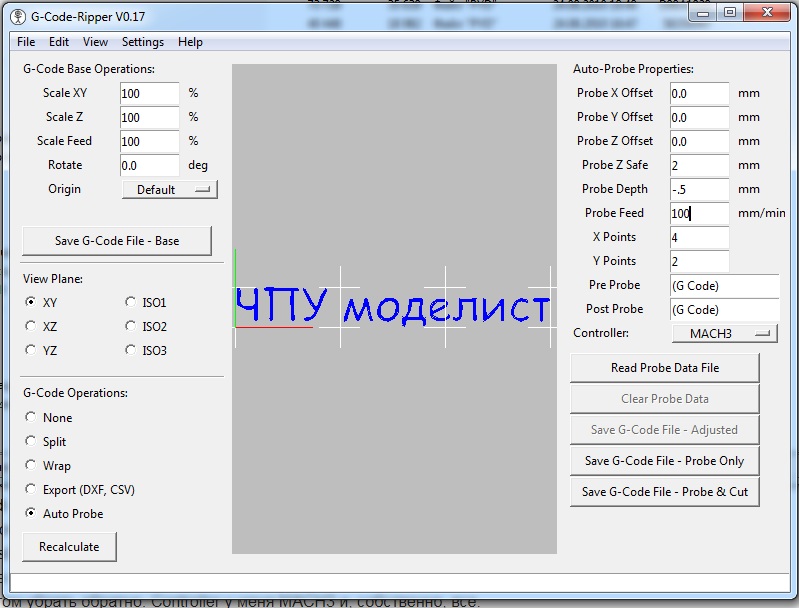

После загрузки G-кода настраиваем сканирование:

Основная колонка, которая нас интересует – «Auto-Probe Properties»:

Probe X Offset/ Probe Y Offset/ Probe Z Offset – Смещение кончика щупа сканирования, относительно режущего инструмента. Данные поля необходимо заполнять, если сканирующий датчик закреплен рядом со шпинделем на некотором расстоянии. Если датчик зажимается в патрон шпинделя – оставляем везде «0».

Probe Z Safe – Безопасная высота, на которой будет перемещаться кончик датчика, относительно поверхности. Зависит от «степени кривизны» сканируемой поверхности.

Probe Depth – Величина максимального погружения датчика при сканировании поверхности. Так же зависит от «степени кривизны» сканируемой поверхности.

Probe Feed – Скорость погружения датчика. Оптимальная скорость погружения выбирается в пределах 20-500мм/мин. Чем ниже скорость, тем выше точность сканирования. Подбирается опытным путем. Начать следует со значения приблизительно 100-200 мм/мин.

X Points/Y Points – количество точек сканирования поверхности по осям. Значение подбирается индивидуально, под задачи. Точки сканирования отмечаются на визуализации в виде белых крестиков.

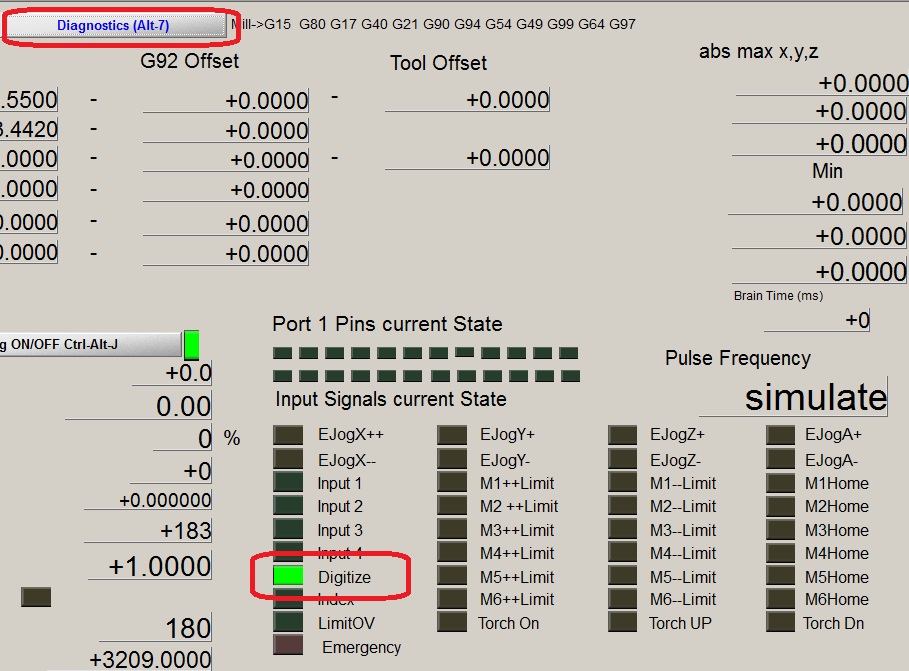

После того, как все поля были заполнены нажимаем Save G-code file probe only, сохраняем файл кода для сканирования. Далее загружаем его в Mach3, активируем датчик и производим сканирование нашей заготовки. Проверить корректность работы датчика можно открыв вкладку «Diagnostics» программы Mach3:

При нажатии на контактный датчик должен загораться индикатор «Digitize».

Координаты положения контактного датчика обнуляются аналогично обнулению режущего инструмента (Левый ближний угол, поверхность заготовки).

При запуске G-кода Mach3 потребует ввести имя для будущего файла карты координат высот, с последующим сохранением. Задайте файлу любое имя и сохраните в удобном месте. Нажмите повторно «Cycle start». Станок произведет сканирование поверхности и запишет результат в файл координат высот.

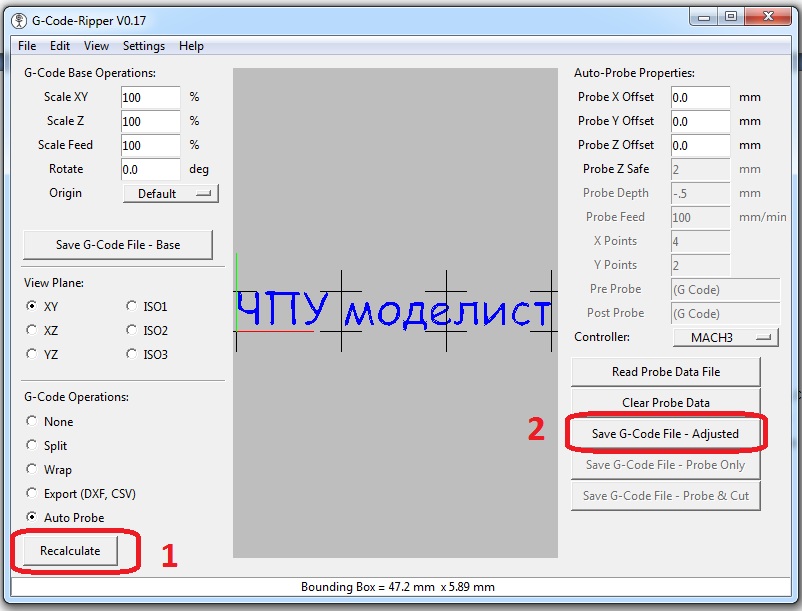

Далее этот файл необходимо загрузить в «G- code Ripper». Для этого нажмите «Read probe data file» и укажите путь к файлу с картой высот. Крестики точек сканирования станут черными. Для корректировки исходного кода необходимо нажать «Recalculate» , а затем, для сохранения – «Save G-code File – Adjusted».

Если вся последовательность операций произведена верно – на выходе вы получаете G-код с учетом всех перепадов высот обрабатываемой поверхности. Далее запускаете откорректированный G-код в Mach3, обнуляете координатную систему и производите резку.

Обнулить координатную систему потребуется лишь по оси Z, на этапе установки режущего инструмента.

Замечание: При выводе файлов программа «G- code Ripper» может сохранить файлы G – кода в формате *ngc. Возможно потребуется изменение расширения файла в ручную, на *nc