Гравировка текста и изображений на деталях цилиндрической формы с помощью ЧПУ станка является достаточно непростой задачей для многих начинающих и даже опытных пользователей.

Трудности начинаются уже на этапе подготовки УП для гравировки, выборе рабочего инструмента, креплении детали в поворотный механизм.

Во-первых – нет подходящего и простого в освоении ПО для подготовки таких файлов. ArtCAM поддерживает в основном работу в 3х осевом режиме, DeskProto подразумевает работу уже с готовыми STL 3D моделями. А подготовить хорошую 3D модель для гравировки с последующей генерацией G-кода в программе DeskProto сможет только опытный пользователь программ 3D моделирования.

Во-вторых – на сегодняшний день в сети интернет достаточно мало информации о работе с различными инструментами и приспособлениями для гравировки на ЧПУ. Подобный опыт работы каждый оператор ЧПУ станка, как правило, приобретает индивидуально в ходе экспериментов, методом проб и ошибок, затрачивая на это огромное количество времени.

В-третьих – одной из самых трудных задач в процессе гравировки является крепление и позиционирование заготовки. При вращении патрона поворотной оси необходимо добиться точного позиционирования детали без смещения и биений. Любое, малейшее смещение может привести к тому, что в одном из секторов обрабатываемой детали гравер не будет доставать до поверхности заготовки, в другом же секторе инструмент слишком сильно углубится, что может привести к порче заготовки и режущего инструмента. Для заготовок из древесины, пластика и мягких материалов, заготовок больших габаритов небольшое смещение не слишком фатально. А вот при гравировке металлов на небольшую глубину смещение заготовки даже на 0,05-0,1 мм является критичным. Поэтому креплению заготовки в патрон необходимо уделить особое внимание, возможно разработать и изготовить дополнительную оснастку.

Подготовка файла УП для гравировки будет показана на примере программы ArtCAM 2012 (с некоторыми хитростями).

Открываем ArtCAM 2012, выбираем «Новая модель» (Рис 1):

Рис 1

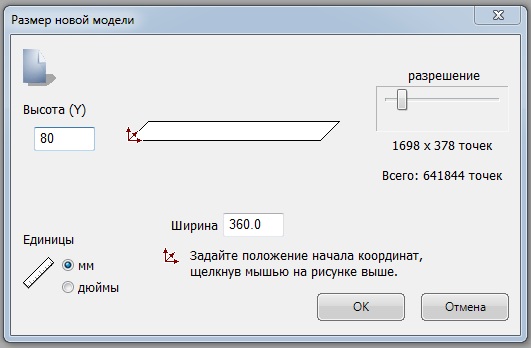

В окне «Размер новой модели» по оси Y указываем максимальную высоту текста или рисунка, который необходимо гравировать. По оси X вводим значение 360 (Один полный оборот поворотной оси – 360 градусов) (Рис 2). Начальная точка – левый ближний угол заготовки. Нажимаем «Ок».

Рис 2

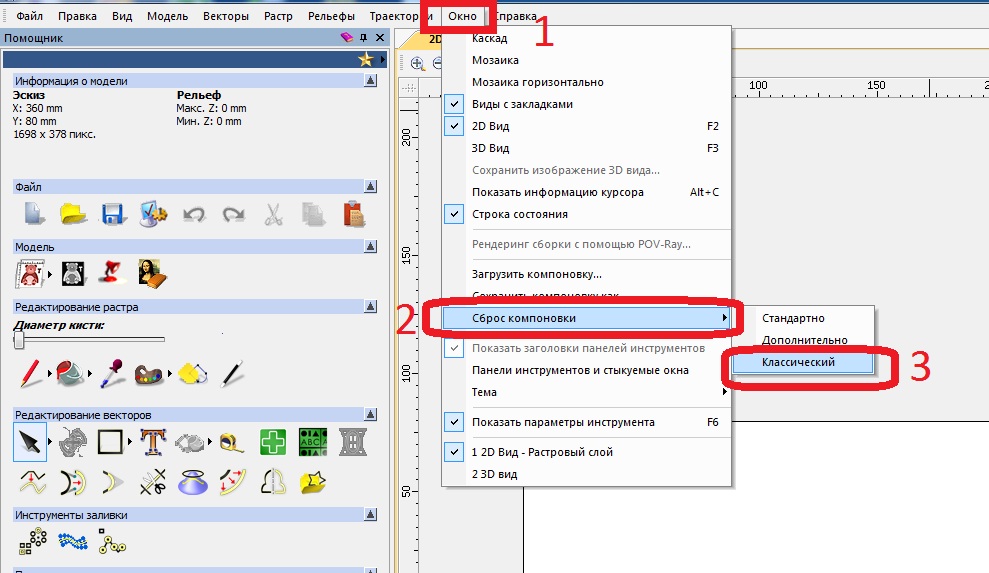

Для отображения панелей инструментов соответствующим образом (как в статье) необходимо установить классический вид компоновки элементов программы (Рис 3):

Рис 3

Среди рабочих инструментов «Редактирование векторов» выбираем «Создать векторный текст» (Рис 4):

Рис 4

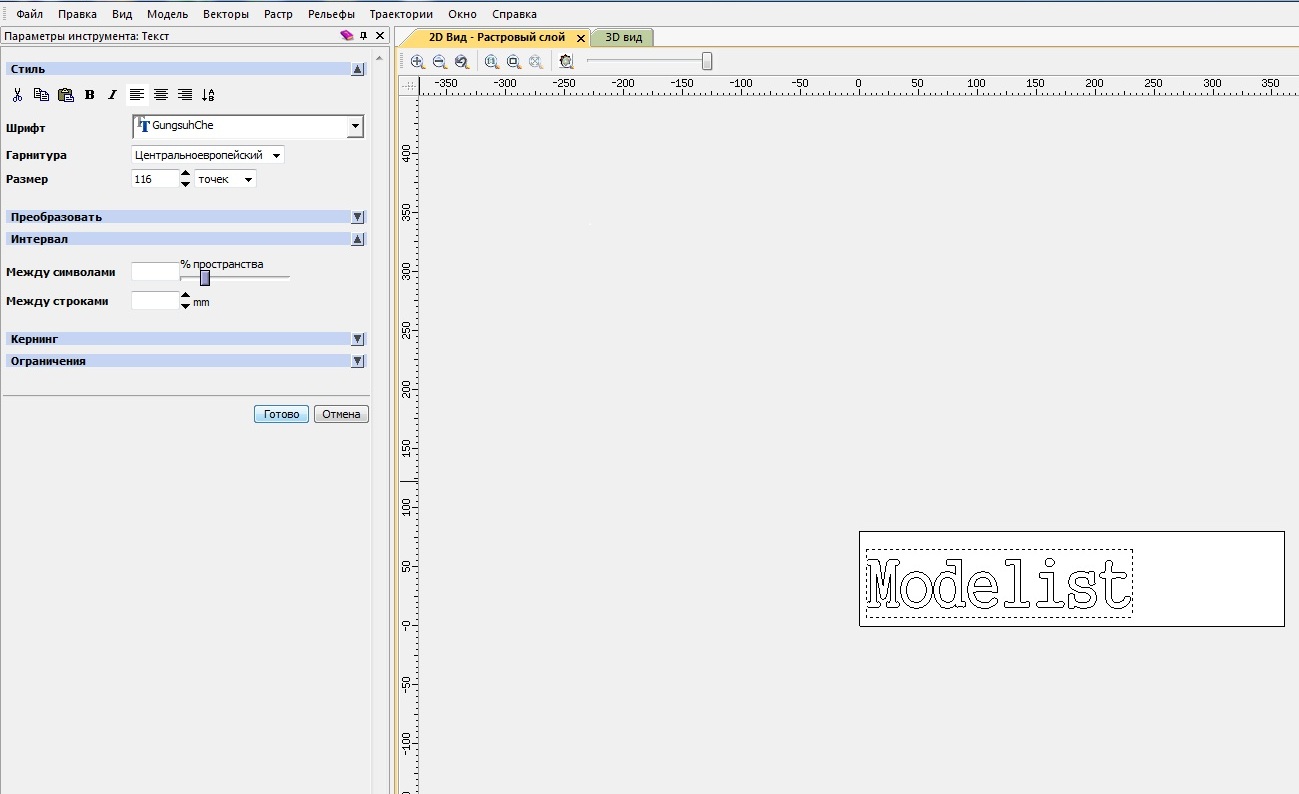

Вводим необходимый текст, выбираем шрифт, редактируем расстояние между символами и др (Рис 5), по окончанию действий нажимаем «Готово». Размер шрифта и компоновка производится позже с учетом размеров и диаметра заготовки.

Рис 5

Для дальнейшего редактирования и компоновки необходимо знать характеристики обрабатываемого объекта – диаметр и высоту обрабатываемой поверхности (Рис 6).

Рис 6

По формуле L=π×D вычисляем длину окружности для данной заготовки. Она будет составлять L=3,1416×19=59,69 мм. Длину окружности нам необходимо знать для правильного редактирования развертки. Необходимо учитывать, что ArtCAM 2012 ведет расчеты и отображение в плоскости. Для заготовки диаметром 19 мм длина развертки на один оборот будет равна длине окружности, т. е. 59,69мм. Соответственно если нам необходимо произвести гравировку текста по всей длине окружности, его ширина должна составлять 59,69мм.

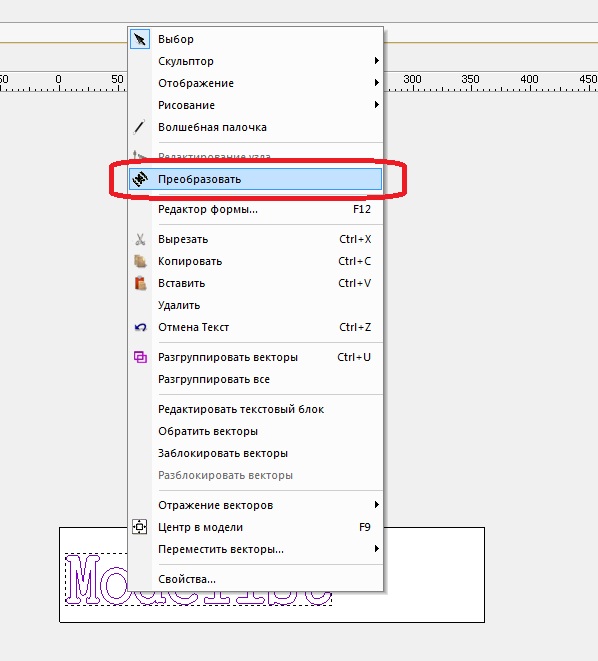

Для редактирования выделяем текст, делаем клик правой кнопкой мыши выбираем «Преобразовать» (Рис7).

Рис 7

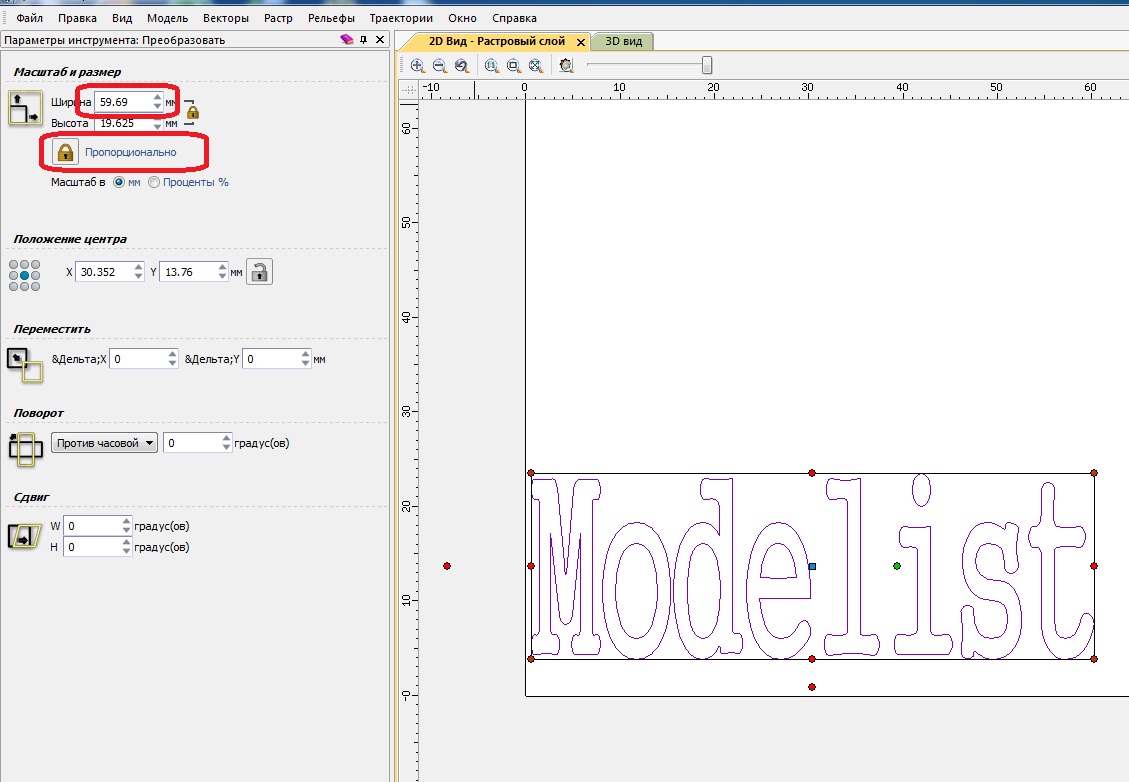

В открывшемся окне (Рис 8) произведем необходимые операции по подготовке текста:

Рис 8

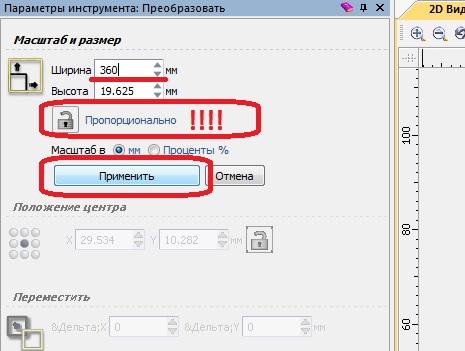

1. В пункте «Масштаб и размер» вводим значение 59,69мм. Нажимаем «Применить». Следим за тем, чтобы замочек в иконке был закрыт. Текст пропорционально ширине откорректирует значение по высоте. Высота текста для развертки длиной 59,69мм составит примерно 19,7 мм. Если получившееся значение высоты нас устраивает, оставляем все без изменений.

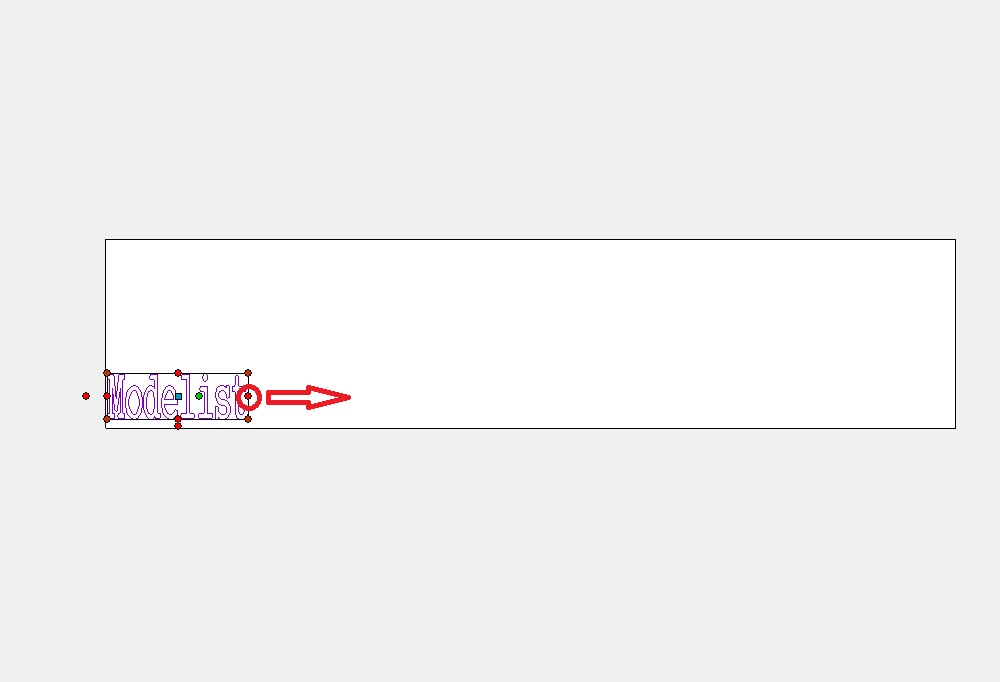

2. Смещаем текст максимально близко к левому ближнему углу рабочего поля заготовки.

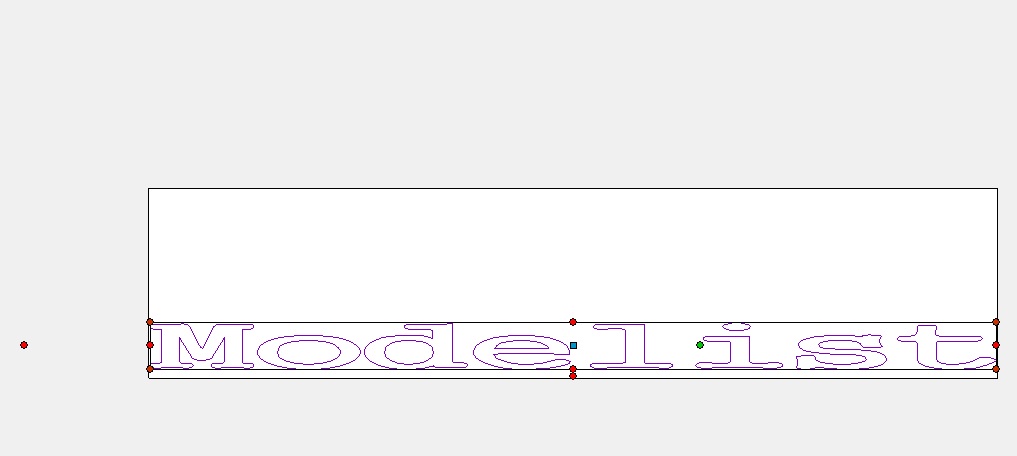

3. Далее растягиваем текст по ширине на 360мм, ухватившись за правый центральный маркер левой кнопкой мыши (Рис 9/Рис 10). Текст можно растянуть так же, разблокировав замок «Пропорционально» и введя в поле «ширина» значение 360 (Рис 11).

Рис 9

Рис 10

Рис 11

Растяжку текста необходимо выполнить с целью корректной гравировки его на поверхности, без искажений. Для станка при расчетах 1 оборот поворотной оси равен 360мм. (Примечание, при длине окружности более 360 мм текст необходимо будет «Сжимать»).

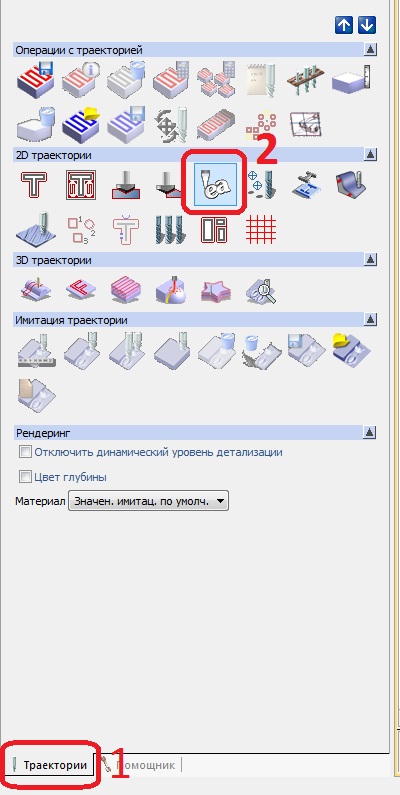

После коррекции и подготовки векторов переходим во вкладку «Траектории» и выбираем, нужный вид траекторий в зависимости от выполняемых задач (Рис 12), например «гравировка»:

Рис 12

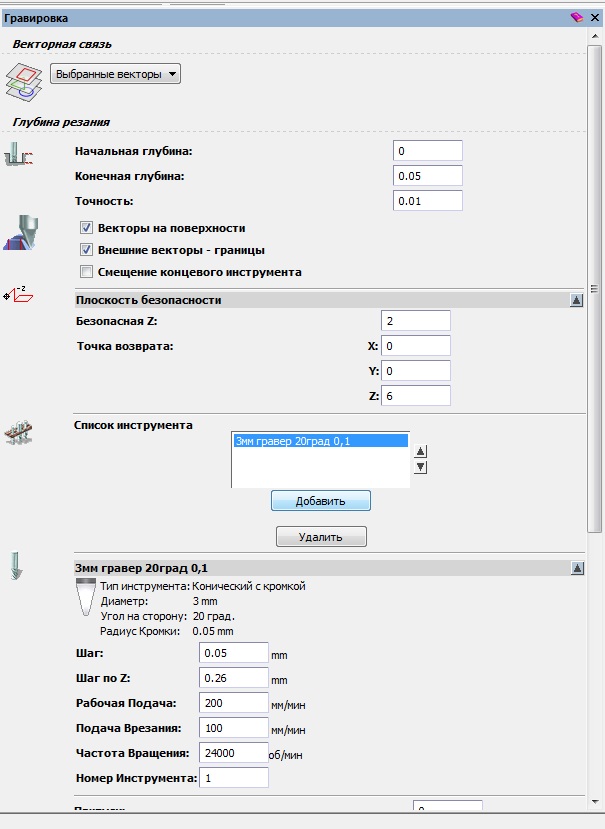

В окне гравировки заполняем все пункты в зависимости от требуемых задач (Рис 13).

Рис 13

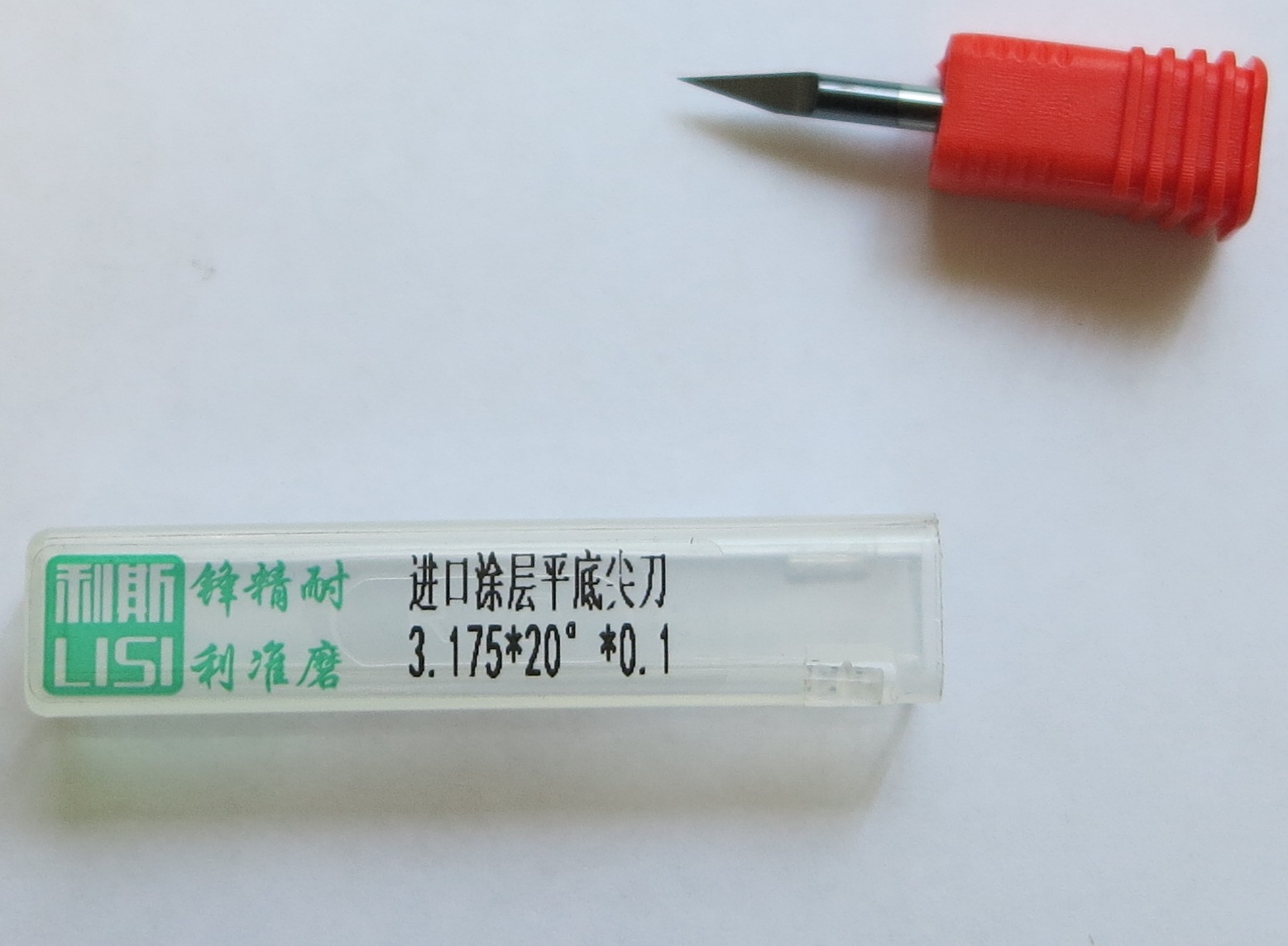

Гравировка, как правило, производится на небольшую глубину, до 0,1-0,2мм. Лучше всего делать гравировку в несколько проходов, постепенно увеличивая глубину погружения гравера. Граверы предпочтительно использовать с известными характеристиками (Рис 14). Производитель обычно указывает диаметр режущей кромки – для данного гравера он составляет 0,1мм. Угол заточки 20 градусов, хвостовик 3,175мм.

Рис 14

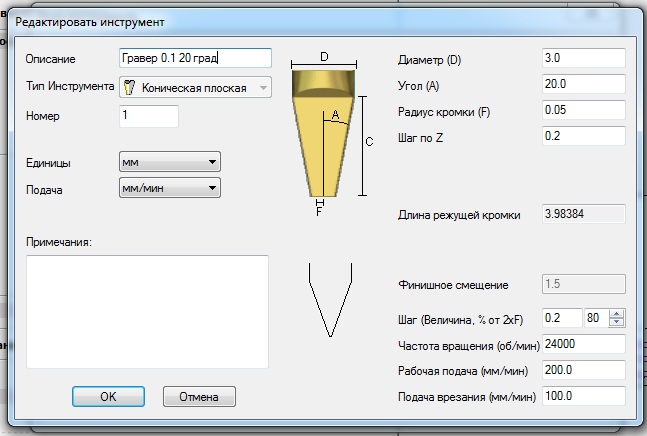

Пример заполнения карточки инструмента для гравера показан на рис 15:

Рис 15

Частоту вращения шпинделя необходимо установить максимальной. Скорость врезания и подачи определяется опытным путем.

Стратегия обработки подбирается под требуемые задачи.

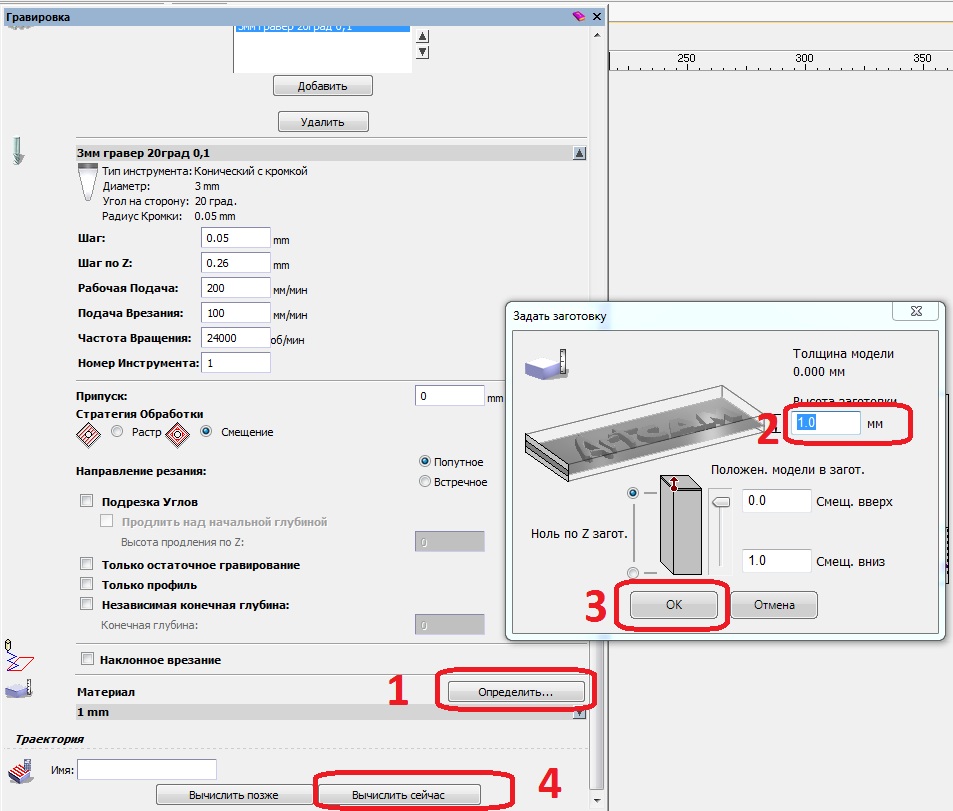

Толщину материала номинально задаем 1мм. Начальная точка – поверхность заготовки (Рис 16):

Рис 16

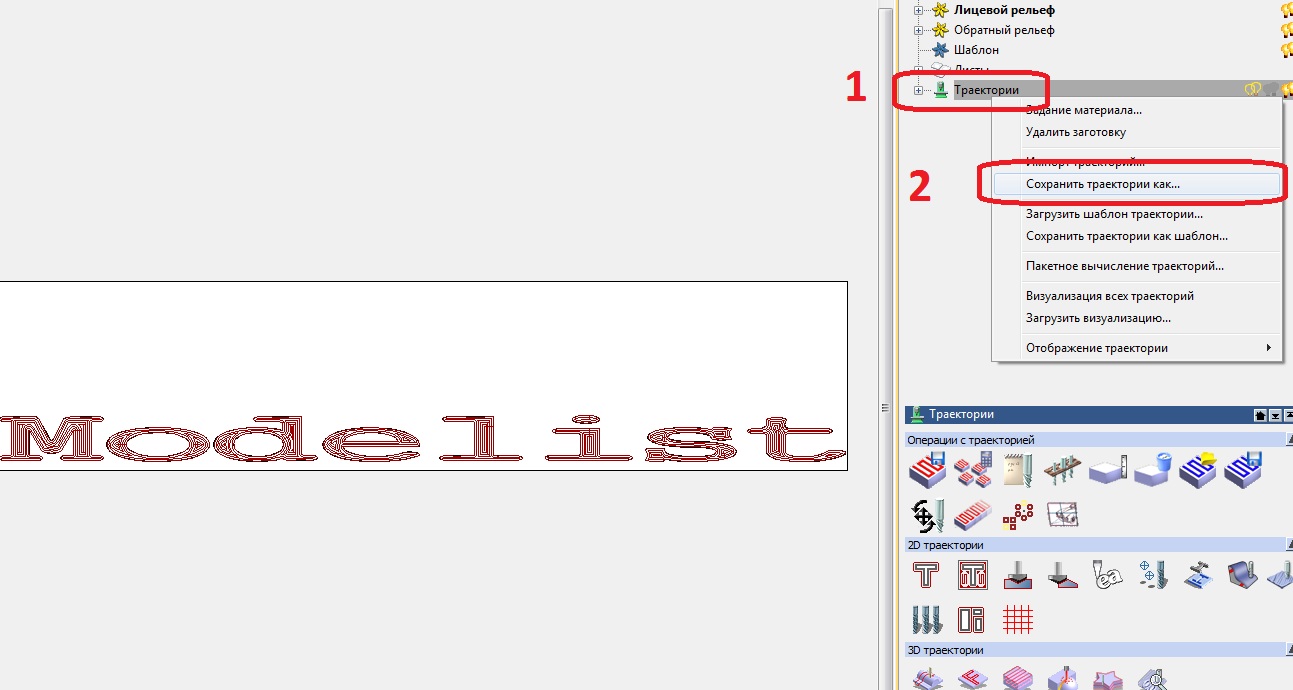

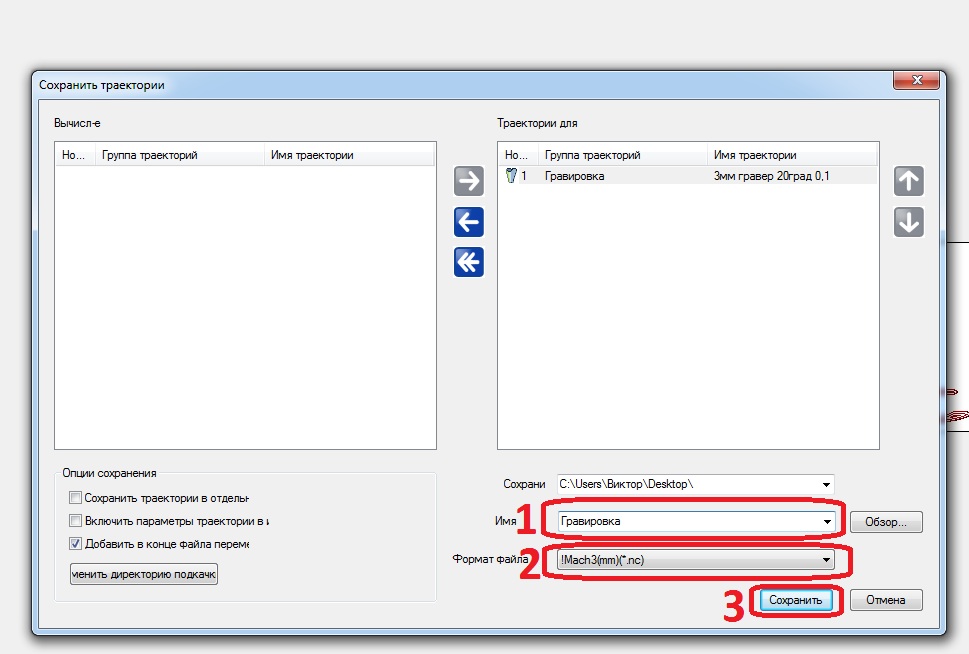

Вычисляем траектории. Далее сохраняем получившиеся траектории в файл УП (G-code) (Рис 17/Рис 18):

Рис 17

Рис 18

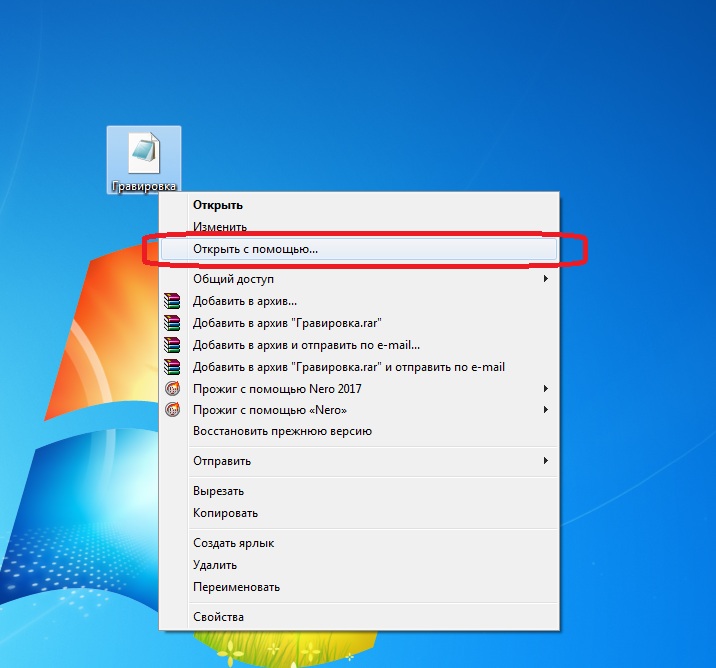

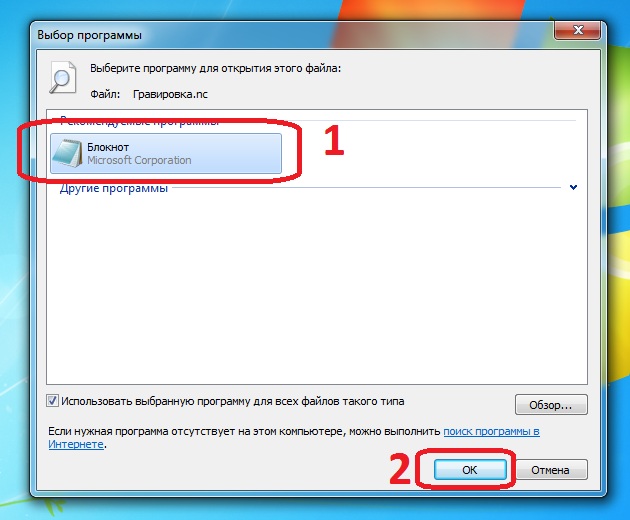

После сохранения файла УП, необходимо вручную произвести его корректировку, для возможности работы с поворотной осью. Для этого открываем файл с помощью блокнота (правая кнопка мыши) (Рис 19/Рис 20):

Рис 19

Рис 20

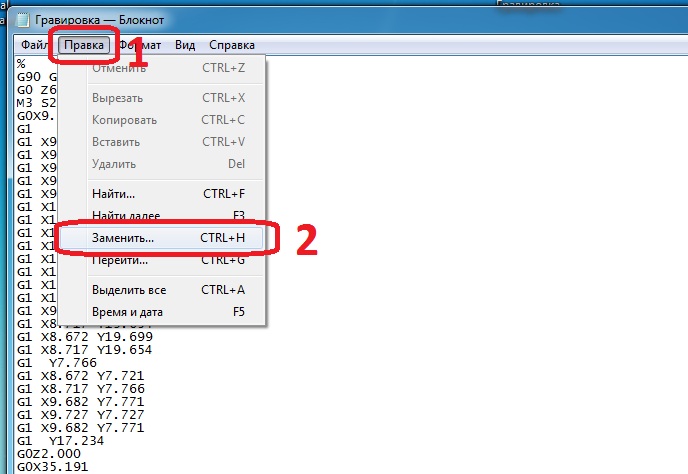

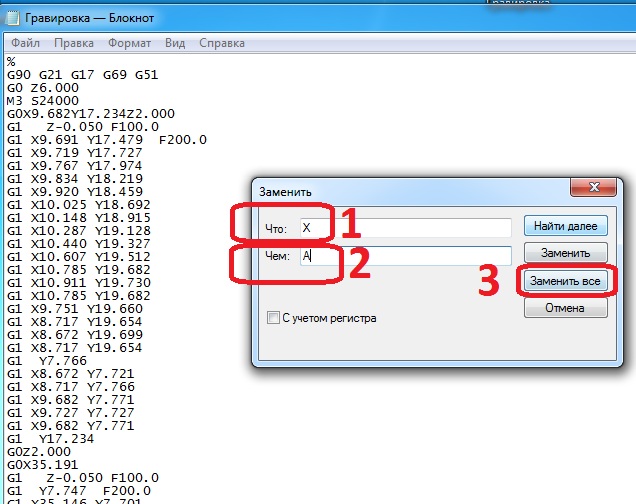

Далее производим замещение осей, с помощью вкладки «Заменить» Ось X заменяем на ось А (поворотная ось) (Рис 21/Рис 22):

Рис 21

Рис 22

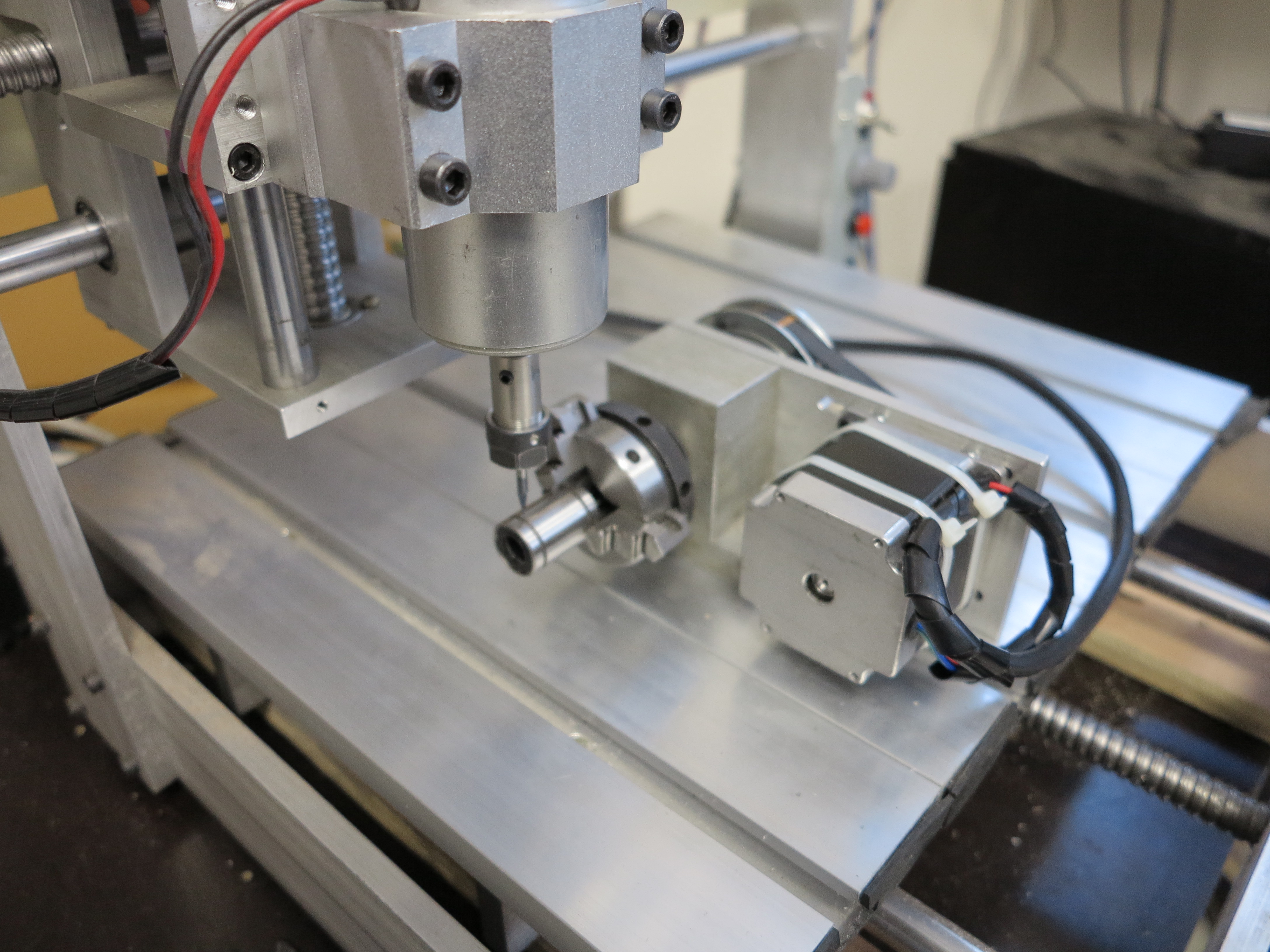

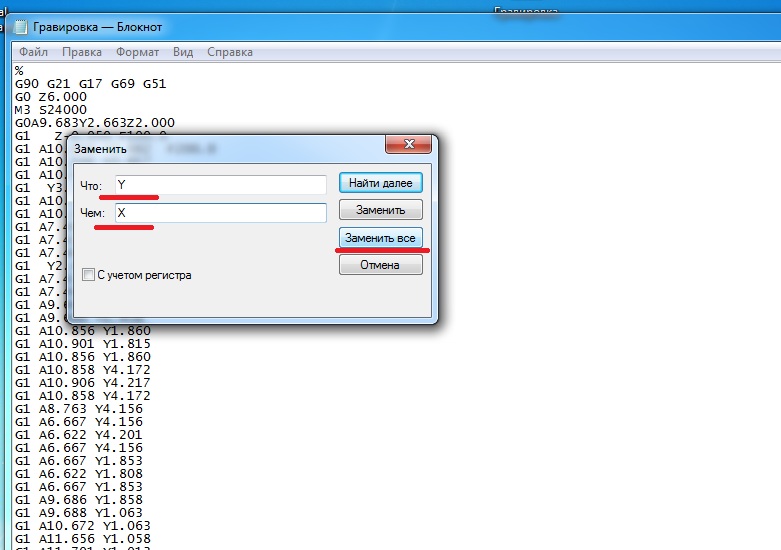

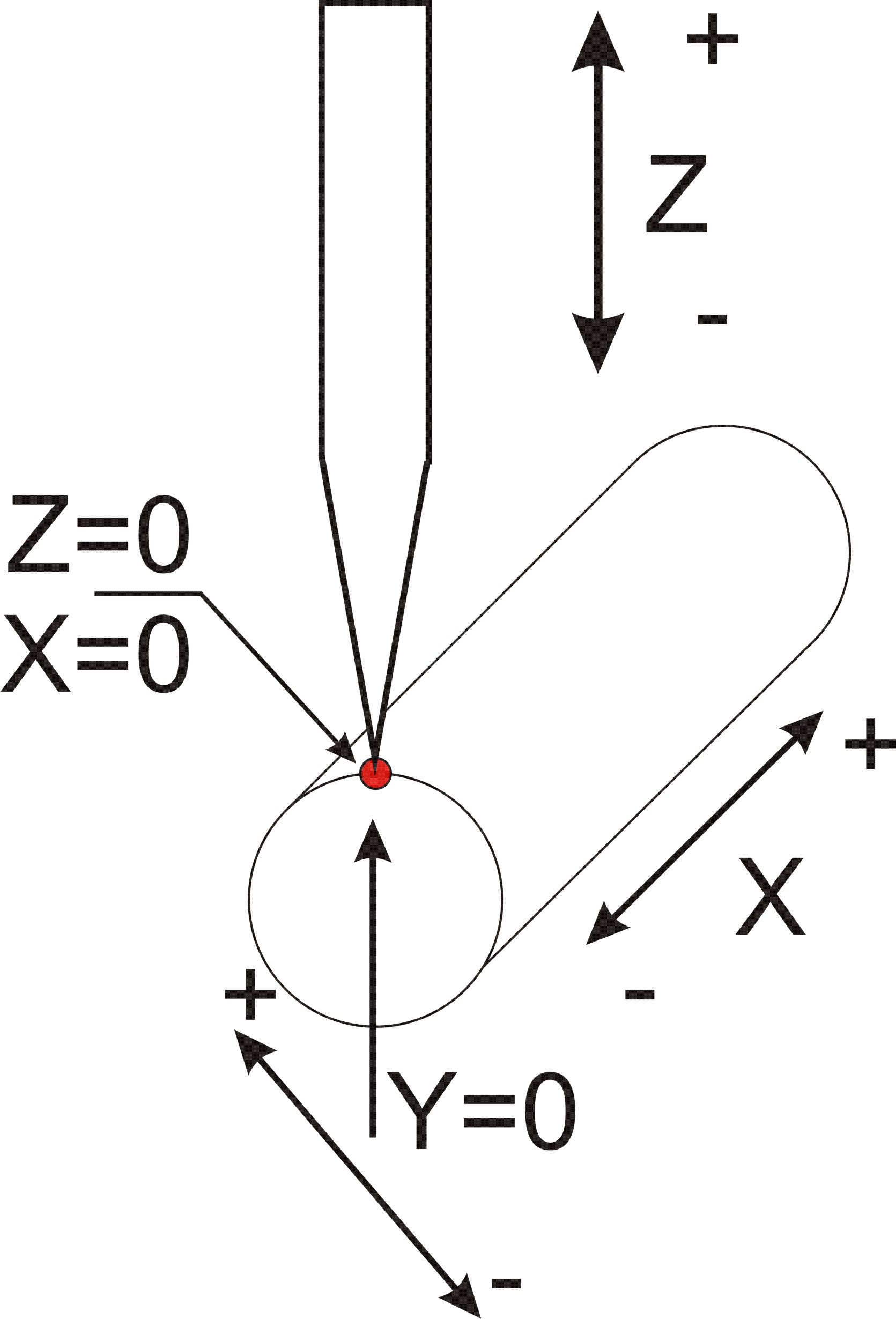

Так же нужно учитывать то, как позиционирован токарный патрон относительно рабочего стола станка. Если поворотная ось установлена вдоль оси Y , то никаких дальнейших действий с кодом УП производить не требуется. Если поворотная ось установлена вдоль оси Х (как на Рис24), необходимо произвести замену всех координат Y на координаты X (Рис 23):

Рис 23

Рис 24

После всех действий с заменой осей сохраняем изменения в файле УП. Если в приведенной выше последовательности операций не было допущено ошибок – файл УП готов к работе в программе Mach3.

Следующий этап – крепление детали в патроне поворотной оси. Деталь необходимо закрепить максимально точно. С наименьшим смещением и биением. По необходимости для точной установки и компенсации биений возможно использование дополнительных подкладок под губки патрона станка. Оценку смещения можно произвести визуально. Для этого следует выставить режущий инструмент приблизительно на расстоянии 0,5-1мм от детали и произвести вращение поворотной оси. Следует добиться того, чтобы при вращении поворотной оси колебания зазора между режущим инструментом и деталью были возможно минимальными. После установки детали, необходимо правильно обнулить координатную систему станка. Описание процесса обнуления справедливо для варианта установки поворотного механизма указанного на Рис 24. Режущий инструмент следует выставить как показано на Рис 25:

Рис 25

Z=0 поверхность заготовки. Кончик режущего инструмента должен слегка касаться заготовки.

X=0 место от которого требуется начать гравировку.

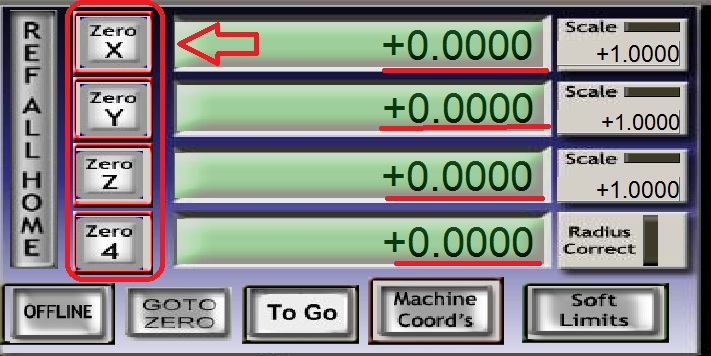

Касание лучше всего произвести с включенным шпинделем, во избежание порчи режущего инструмента. По оси Y инструмент позиционируется над самой верхней точкой цилиндра заготовки. После позиционирования обнуляем все координаты в Mach3 (Рис 26).

Рис 26

После обнуления поднимаем режущий инструмент на 2мм (безопасная высота).

Запускаем УП в работу.

Некоторые замечания по подбору и использованию режущего инструмента.

Как известно, каждый рабой инструмент должен быть подобран для выполнения конкретной задачи. Гравировку цилиндрических деталей возможно производить как обычными перьевыми граверами, так и подпружиненным гравером с алмазным кончиком (Рис 27).

Рис 27

У каждого из этих инструментов имеются свои преимущества и недостатки.

Перьевой гравер

Преимущества:

-Возможна гравировка на большую глубину, гравировка объемных изображений.

-Широкий ассортимент на рынке, невысокая стоимость, доступность различных вариантов.

Недостатки:

-Достаточно хрупкий. Очень легко повредить при работе, при неправильном подборе режимов работы/резания.

-Критичен к перепаду высот заготовки.

-Из-за тонкого режущего кончика низкая скорость обработки материалов 20-200мм/мин.

-Критичен к твердости обрабатываемого материала.

Подпружиненный гравер с алмазным кончиком

Преимущества:

-За счет механизма компенсации высоты кончика режущего инструмента некритичен к перепаду высот заготовки.

-Высокая скорость обработки. Прекрасно подойдет для неглубокой гравировки заштрихованного текста, рисунков и прочего, на зеркально обработанной поверхности. Обработку возможно производить на подачах близких к максимальной скорости движения станка.

-Позволяет вести обработку любых твердых материалов: черные и цветные металлы, стекло, фарфор и др.

-Длительный срок службы – при умелом использовании может активно эксплуатироваться в течение продолжительного времени.

-Очень тонкая и точная линия при обработке, что позволяет выполнить гравировку мельчайших деталей.

Недостатки:

-Высокая цена, менее богатый ассортимент на рынке, относительно обычных граверов.

-Обработка возможна лишь на небольшую глубину, порядка 0,001-0,01мм

-Плохо обрабатывает мягкие материалы: дерево, мягкие пластики.