Страница 21 из 31

§ 24. ФРЕЗЕРОВАНИЕ СОПРЯЖЕННЫХ ПЛОСКОСТЕЙ

Определения

Поверхности одной детали, расположенные в разных плоскостях, параллельных или пересекающихся друг с другом, называют сопряженными поверхностями или плоскостями. Плоскости или грани таких деталей могут быть параллельны или перпендикулярны друг другу или образовать любые двухгранные углы. Сопряженными поверхностями в деталях являются смежные грани куба, параллелепипеда, всякого рода призм, пирамид и других подобных геометрических тел.При фрезеровании сопряженных поверхностей одну из них считают основной. От основной поверхности производят все измерения и по ней обычно выполняют установку.

Основная, или установочная, поверхность является установочной базой при установке и закреплении заготовки на столе станка или в приспособлении и имеет большое значение для получения заданных чертежом размеров и формы детали.

Рассмотрим на примере обработки граней прямоугольного бруска методы фрезерования параллельных и перпендикулярных сопряженных поверхностей.

Фрезерование граней прямоугольного бруска

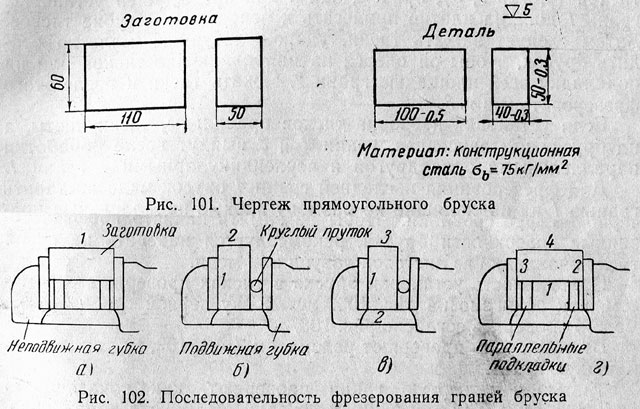

Требуется обработать прямоугольный брусок (рис. 101). Материал бруска—конструкционная сталь σb = 75 кГ/мм2.

Для обеспечения заданной чистоты (

5) обрабатываемой поверхности бруска необходим чистовой проход фрезы с малой подачей. Припуск на обработку, составляющий 5 мм на сторону, не позволяет снять всю стружку в один проход фрезы, поэтому требуется еще один предварительный (черновой) переход. Черновой переход будем вести при глубине резания 4 мм, окончательный — с глубиной резания 1 мм на сторону.

5) обрабатываемой поверхности бруска необходим чистовой проход фрезы с малой подачей. Припуск на обработку, составляющий 5 мм на сторону, не позволяет снять всю стружку в один проход фрезы, поэтому требуется еще один предварительный (черновой) переход. Черновой переход будем вести при глубине резания 4 мм, окончательный — с глубиной резания 1 мм на сторону. Последовательность выполнения операции по черновому фрезерованию граней примем такой, как показано на рис. 102.

Сначала будем фрезеровать большую по площади грань 1 (рис. 102, а), пользуясь при зажиме в тисках параллельными подкладками, затем повернем брусок обработанной гранью 1 к неподвижной губке тисков и будем фрезеровать смежную грань 2 (рис. 102, б).

Если зажимные поверхности губок перпендикулярны к основной плите тисков или поверхности стола, достаточно гладки и строго параллельны между собой, т. е. не имеют перекосов, то вторая обработанная грань бруска составит с первой прямой угол.

Таким образом, мы приняли поверхность 1 бруска за установочную базу для получения сопряженной поверхности 2, перпендикулярной к поверхности 1. Сопряженные поверхности 1 и 2 образуют прямой угол.

Чтобы обеспечить плотное прилегание первой обработанной грани 1 к неподвижной губке тисков, между подвижной губкой и бруском можно проложить пруток круглой стали (рис. 102, б). Это исключает возможность перекоса бруска при его закреплении в тисках.

Затем ставим брусок обработанной гранью 2 на основание тисков (рис. 102, в), причем, как и при предыдущей установке, грань 1 должна плотно прилегать к неподвижной губке тисков. Затем следует зажать тиски, ударом латунного молотка осадить брусок, чтобы он оперся на направляющие тисков или на подкладку всей площадью грани 2, зажать тиски и после этого фрезеровать грань 3.

Если установка и сборка тисков правильны, тиски чисты, а на бруске нет заусенцев, грани 2 и 3 выйдут после обработки параллельными одна другой и перпендикулярными к грани 1.

Для фрезерования последней грани 4 брусок надо поставить граиью 1 на подходящие по размеру парные параллельные подкладки (рис. 102, г), зажать в тисках и выправить его положение, постукивая молотком по необработанной еще грани 4. Если параллельные подкладки одинаковы, а брусок плотно прижат к ним во время работы, то, очевидно, грань 4 после фрезерования получится параллельной грани 1 и перпендикулярной к граням 2 и 3.

Последовательность обработки при окончательном фрезеровании граней бруска будет такой же, что и при черновом фрезеровании. Чтобы не замять начисто профрезерованные поверхности бруска, рекомендуется надевать на губки тисков накладки из листовой латуни или меди.

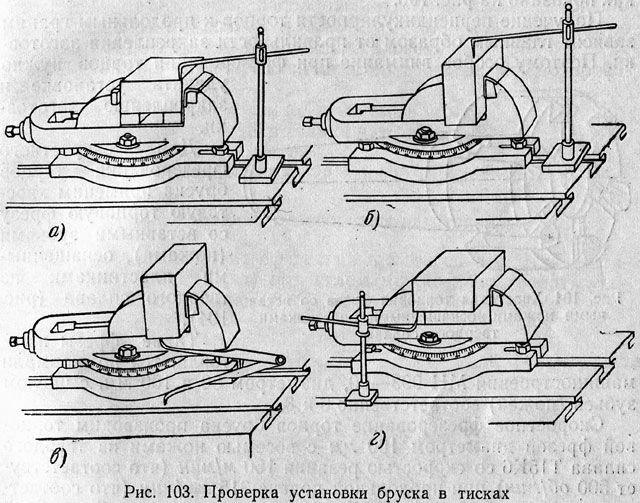

Правильность установки бруска в тисках проверяют рейсмасом, как показано на рис. 103. Установку первой грани бруска можно проверять согласно рис. 103, а.

Вторую грань проверяют рейсмасом (рис. 103, б) так же, как и первую грань.

Режимы резания следующие.

Черновая обработка — крупнозубая цилиндрическая фреза 80X80X32 мм с десятью зубьями (материал фрезы — быстрорежущая сталь. Р18), глубина резания 4 мм, ширина фрезерования 50 и 60 мм, продольная подача 100 мм/мин, или 0,1 мм/зуб. Скорость резания 25,1 м/мин при 100 об/мин. Фрезеровать будем с охлаждением.

Здесь и в дальнейшем принят такой шифр размеров фрезы: первый размер — диаметр фрезы D второй — ширина фрезы В, третий — диаметр посадочного отверстия или, что то же самое, диаметр оправки d.

Чистовая обработка — цилиндрическая фреза 80X63Х32 мм с 16 зубьями (материал фрезы — быстрорежущая сталь Р18), глубина резания 1 мм, ширина фрезерования 40 и 50 мм, продольная подача 100 мм/мин, или 0,05 мм/зуб. Скорость резания 31,4 м/мин при 125 об/мин. Фрезеровать будем с охлаждением.

После чистового фрезерования каждой из четырех граней толщину бруска проверяют штангенциркулем.

Фрезерование граней бруска можно выполнять на вертикально-фрезерном станке. Подумайте, как построить операцию, если диаметр круинозубой торцовой фрезы равен 80 мм, число зубьев — 10, а диаметр мелкозубой торцовой фрезы с 14 зубьями равен 80 мм. Подача для чернового фрезерования 0,125 мм/зуб, для чистового — 0,06 мм/зуб. Скорости резания заданы те же, что и для фрезерования цилиндрической фрезой.

Фрезерование торцов бруска

После фрезерования боковых граней бруска приступают к фрезерованию торцов. За установочную базу можно принять любую продольную грань бруска.Если продольные грани имеют различную ширину (как в нашем случае), удобнее принять за базу более широкую грань, положив ее на подкладки в тисках, как показано на рис. 100.Получение перпендикулярности торцов к продольным граням зависит главным образом от правильности закрепления заготовки. Поэтому особое внимание при фрезеровании торцов нужно уделить установке и закреплению заготовки.

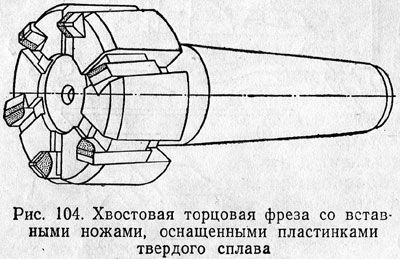

Для скоростного фрезерования торцов бруска применим хвостовую торцовую фрезу со вставными зубьями (ножами), оснащенными пластинками из твердого сплава (рис. 104).

Скоростное фрезерование торцов бруска производим торцовой фрезой диаметром 100 мм с восемью ножами из твердого сплава Т15К6 со скоростью резания 160 м/мин (что соответствует 500 об/мин) при продольной подаче 315 мм/мин (что соответствует подаче 0,08 мм/зуб). Глубина срезаемого слоя 5 мм. Фрезерование ведем без охлаждения.

Порядок обработки торцов такой же, как было изложено на стр. 125 при описании фрезерования торцов чугунного бруска. Для предохранения от отлетающей раскаленной стружки необходимо применять защитный экран или пользоваться защитными очками.

Возможный брак при фрезеровании сопряженных плоскостей

При фрезеровании сопряженных плоскостей цилиндрическими и торцовыми фрезами, кроме дефектов обработанных поверхностей по чистоте и размерам, возможны непараллельность или неперпендикулярность сопряженных плоскостей бруска.Причинытакого брака: плохая очистка тисков от стружки, плохая очистка стола от грязи и стружки, неправильное закрепление тисков по отношению к шпинделю станка, неправильное закрепление заготовки.