§ 8. ОСНОВНЫЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ ФРЕЗ

Конструкция зубьев фрезы

По конструкции зубьев различают фрезы с остроконечными и затылованными зубьями. Как видно из рис. 35 фреза с остроконечными зубьями по форме напоминает пилу. Такая конструкция зубьев очень распространена; фрезы с остроконечными зубьями широко применяются вследствие простоты их изготовления.

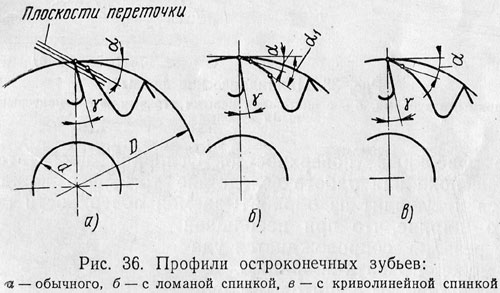

Зубья остроконечных фрез затачивают по задней поверхности ВС, как показано пунктиром на рис. 35. С каждой новой переточкой высота зуба и промежуток между зубьями уменьшаются и, следовательно, уменьшается место для выхода стружки, что является недостатком фрез с остроконечными зубьями. На рис. 36 показаны наиболее часто применяемые профили остроконечных зубьев фрез. Обычный профиль зуба (рис. 36, а) применяется для фрез, работающих с небольшим усилием, например для чистовой обработки. Профиль зуба с ломаной спинкой (рис. 36, б) применяется в крупнозубых фрезах для снятия больших припусков, т. е. для черновой обработки. Профиль зуба с криволинейной спинкой является более трудным при изготовлении фрез, но он обеспечивает большую прочность зуба и рекомендуется государственными стандартами на цилиндрические и концевые фрезы.

Задний угол α такой фрезы (рис. 37) определяется углом между касательной к окружности и касательной к задней поверхности. С каждой новой переточкой впадина между зубьями становится шире, и место для выхода стружки увеличивается. Стоимость фрез с затылованными зубьями значительно выше, чем фрез с остроконечными зубьями, из-за большей сложности их изготовления.

Форма зубьев фрезы

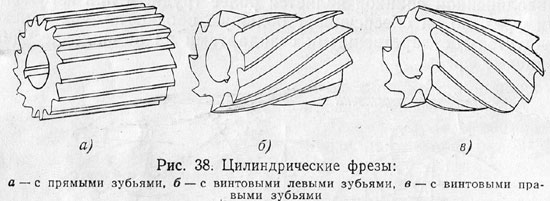

По форме зубьев различают фрезы с прямыми (рис. 38, а) и винтовыми (рис. 38, б и в) зубьями.

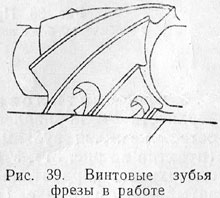

Фрезами с прямыми зубьями в последнее время обрабатывают плоскости редко; они находят применение только при обработке фасонных поверхностей. Основной недостаток этих фрез — неспокойная работа вследствие того, что каждый зуб врезается и выходит из обрабатываемой поверхности сразу по всей его ширине, что при небольшой глубине резания сопровождается ударами и может вызвать вибрацию. Применяя фрезы с винтовыми зубьями, можно добиться более плавной работы, так как при этом, по крайней мере, два зуба фрезы постоянно участвуют в резании (рис. 39). Кроме того, при помощи винтовых зубьев облегчается сход стружки: она направляется винтовой канавкой фрезы из пределов зоны резания.

Различают фрезы с левыми (рис. 38, б) и правыми (рис. 38, в) винтовыми канавками. Такие фрезы иногда для краткости называют соответственно левыми и правыми. Фрезы для обычных видов работы изготовляются с правыми винтовыми канавками. Для безошибочного определения правой или левой винтовой фрезы существует простое правило. Фрезу ставят на торец и смотрят, в какую сторону направлен подъем канавки: при подъеме канавки слева направо — фреза правая, при подъеме канавки справа налево — фреза левая.

Фрезы со вставными зубьями

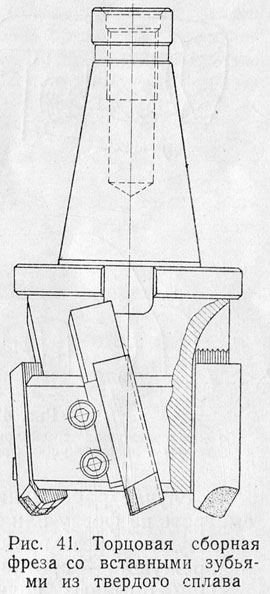

Цельная конструкция зубьев заодно с корпусом фрезы неэкономична при большом размере ее, так как при износе зубьев после многократной переточки или после поломки зубьев приходится всю фрезу сдавать в отход. Поэтому применяют более экономичные фрезы со вставными зубьями, так называемые сборные фрезы. Корпус сборной фрезы изготовлен из конструкционной стали, а зубья — из быстрорежущей стали, а также из конструкционной стали с напаянными пластинками твердого сплава. На рис. 40 показана цилиндрическая фреза со вставными зубьями из быстрорежущей стали, а на рис. 41 торцовая фреза со вставными зубьями, на которые напаяны пластинки твердого сплава.

Направление резания

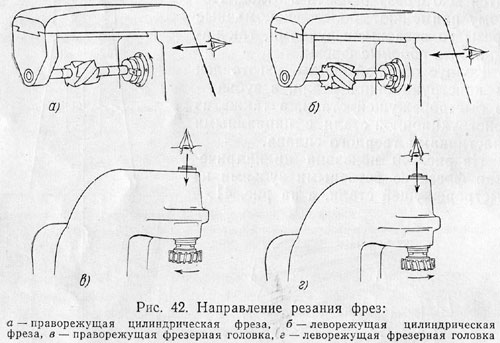

При фрезеровании зубья фрезы должны быть направлены в соответствии с направлением ее вращения. По направлению вращения различают праворежущие и леворежущие фрезы. Для определения направления резания фрез руководствуются следующими правилами. В случае работы на горизонтально-фрезерном станке следует стать сзади станка и смотреть на фрезу или фрезерную головку со стороны заднего конца шпинделя. Если при этом фреза вращается по часовой стрелке (рис. 42, а), то вращение шпинделя называют правым, а если фреза вращается против часовой стрелки (рис. 42, б), то вращение шпинделя называют левым. Если же смотреть на шпиндель станка со стороны стола, то праворежущая фреза отбрасывает стружку вправо, а леворежущая — влево.

В случае работы на вертикально-фрезерном станке следует смотреть на фрезу или фрезерную головку сверху. При этом пра-ворежущая фреза вращается по часовой стрелке (рис. 42, в), а леворежущая — против (рис. 42, г). При обычных случаях обработки направление вращения шпинделя устанавливают: для горизонтально-фрезерных станков— влево, для вертикально-фрезерных станков —вправо. Направление резания цилиндрической фрезы можно изменить, повернув ее на оправке; направление резания торцовой фрезы постоянно.

Количество зубьев фрезы

Количество зубьев фрезы характеризует величину шага, т. е. расстояние между зубьями. Чем большее число зубьев имеет фреза данного диаметра, тем меньше шаг ее зубье;в, и, наоборот, чем меньшее число зубьев имеет фреза, тем больше (крупнее) шаг зубьев. Фрезы с малым числом зубьев, т. е. с большим шагом, имеют большую впадину для выхода стружки и более прочный в основании зуб, поэтому допускают снятие стружки большего размера. Фрезы с большим шагом, так называемые крупнозубые, применяют для работ с большими стружками, т. е. для черновых или обдирочных работ. Фрезы с большим числом зубьев, т. е. с малым шагом, так называемые мелкозубые, применяют для работ с небольшими стружками, т. е. для чистовых и отделочных работ. Фрезы со вставными зубьями имеют обычно меньшее число зубьев, чем равные им по диаметру цельные фрезы, так как элементы крепления вставных зубьев занимают определенное место. Поэтому фрезы со вставными зубьями обычно относят к фрезам с крупными зубьями.

Способ крепления фрез

Большинство фрез имеет цилиндрическое отверстие, при помощи которого фреза надевается на фрезерную оправку. Такие фрезы называют насадными. Торцовые фрезы сравнительно небольшого диаметра изготовляют заодно с хвостовиком. Они называются концевыми, или хвостовыми. Концевые фрезы диаметром от 3 до 20 мм изготовляют с цилиндрическим хвостовиком, а диаметром от 16 до 50 мм — с коническим.

Материал фрез

В зависимости от материала, из которого изготовлена режущая часть, различают фрезы: а) из углеродистой стали (чаще марки У12А) и легированной стали (обычно марок 9ХС и ХВГ); б) из быстрорежущей стали марок Р18 и Р9; в) из твердых сплавов; г) из минеральной керамики. При фрезеровании выделяется тепло, которое ускоряет износ и затупление режущей кромки зуба фрезы. Чем больше скорость резания, тем больше выделяется тепла и тем сильнее нагреваются зубья фрезы. При достижении определенной температуры режущая кромка теряет твердость, вследствие чего фреза перестает резать. Температура, при которой режущая кромка фрезы теряет твердость, различна для углеродистой и быстрорежущей сталей и для твердых сплавов. Углеродистая сталь теряет режущие свойства при температуре порядка 250° С, быстрорежущая — при 550° С; твердые сплавы сохраняют режущие свойства при температуре порядка 800—1000° С. Углеродистую сталь У12А обычно применяют для фасонных фрез малых диаметров с нешлифованным профилем, работающих с незначительными скоростями резания. Легированную сталь 9ХС и ХВГ применяют для фасонных затылованных фрез, работающих при нормальных скоростях резания и малых сечениях стружки. Фрезы из быстрорежущей стали Р18 и Р9 допускают большие скорости резания и большие подачи, чем фрезы из углеродистой и легированной сталей; ими следует пользоваться преимущественно, по сравнению с фрезами из углеродистой стали, при более высоких режимах фрезерования. В последнее время для фрезерования жаропрочных сталей применяют быстрорежущую сталь, легированную кобальтом (марки Р9К5 и Р9К10) или ванадием (марки Р9Ф5 или Р18Ф2). Высокая твердость и износостойкость твердых сплавов, а также их способность сохранять режущие свойства при высоких температурах обеспечивают возможность еще более производительной обработки по сравнению с быстрорежущей сталью. Изготовляемые в СССР твердые сплавы для обработки резанием металлов разделяются на титановольфрамовые (типа ТК) и вольфрамовые (типа ВК) сплавы. Для оснащения фрез твердые сплавы выпускаются в виде пластинок. Такие пластинки припаивают либо к державкам из конструкционной стали (в этом случае они образуют вставные зубья), либо к корпусу фрезы. Для обработки стали предназначаются сплавы ТК; для обработки чугуна, цветных металлов, легких сплавов и неметаллических материалов — сплавы ВК. Для чистового и получистового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов (стекло, фибра, резина, пластмассы) с большими скоростями и малыми подачами применяют твердые сплавы ВК2 и ВКЗМ. Для чернового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов применяют твердые сплавы ВК4В, ВК6 и ВК8. Для чистового фрезерования стали с большими скоростями и малыми подачами применяют твердый сплав Т30К4. Для получистового и чистового фрезерования углеродистых и легированных сталей при непрерывном резании и без корки применяют твердый сплав Т15К6. Для чернового фрезерования углеродистых и легированных сталей применяют твердый сплав Т14К8. Для чернового фрезерования углеродистых и легированных сталей при особенно тяжелых условиях работы (с крупным и неравномерным сечением стружки, при прерывистом резании) применяют твердый сплав Т5К10. В последнее время в СССР создан и внедряется в производство новый неметаллический режущий материал — минеральная керамика, которая по режущим свойствам не уступает современным твердым сплавам, а при обработке чугуна, бронзы и литья из легких сплавов имеет преимущества по скорости резания в 1 1/2—2 раза. Существенное отличие минеральной керамики от твердых сплавов заключается в том, что в ее составе совершенно нет дорогих элементов — вольфрама, титана, кобальта. Минеральная керамика представляет собой окись алюминия (глинозем), переработанную и спеченную под высоким давлением. Минералокерамика обладает высокой твердостью и способностью сохранять режущие свойства при температуре около 1200° С, что позволяет вести обработку при больших скоростях резания; к недостаткам относится большая хрупкость, что ограничивает применение ее при обработке с неравномерным припуском, при прерывистом резании и при обдирочных стружках. Наилучшие режущие свойства имеют керамические материалы марки ЦМ-332, что позволяет применять их не только при обтачивании, но и при торцовом фрезеровании чугуна и цветных сплавов. Фрезы с пластинками и дисками из материала марки ЦМ-332 уже успешно применяются на многих заводах.